சிஎன்சி மில்லிங்கின் மூலம் உயர் துல்லியம் மற்றும் குறைந்த அனுமதி விலக்கு அளவை அடைதல்

சிஎன்சி மில்லிங்கில் துல்லியம், அனுமதி விலக்கு மற்றும் பரப்பு முடிக்கும் திறன்களை புரிந்து கொள்ளுதல்

சிஎன்சி மில்லிங் என்பது துல்லியம் குறித்து மைக்ரான் அளவிற்கு செல்ல முடியும், இதனால்தான் பல தொழில்கள் இயந்திரத்திலிருந்து வரும் ஒவ்வொரு முறையும் ஒரே மாதிரியான பாகங்களுக்கு இதனை நம்பியுள்ளன. உற்பத்தியில் துல்லியம் பற்றி பேசும்போது, உண்மையில் நாம் குறிப்பிடுவது வெவ்வேறு தொகுதிகளில் அந்த பாகங்கள் எவ்வளவு தொடர்ந்து அளவீடுகளை பெற்றுள்ளன என்பதைத்தான். டாலரன்சுகள் என்பது ஏதேனும் ஒன்று ஏற்றுக்கொள்ள முடியாததாக மாறுவதற்கு முன் எவ்வளவு மாற்றம் அனுமதிக்கப்படுகிறது என்பதை நமக்கு அடிப்படையில் தெரிவிக்கிறது. தற்போதைய சிஎன்சி இயந்திரங்கள் மிகவும் சீரான மேற்பரப்புகளை உருவாக்க முடியும், இவை Ra 0.4 மைக்ரான்கள் அல்லது சுமார் 16 மைக்ரோ இன்ச் ரஃப்னெஸ் சராசரியை எட்டும். இந்த வகையான முடிவு பாலிஷ் செய்யப்பட்ட உலோகத்தைப் போலவே தோற்றமளிக்கிறது, ஏனெனில் இந்த இயந்திரங்கள் சிக்கலான பாதை திட்டமிடல் மென்பொருளைப் பயன்படுத்துகின்றன மற்றும் பொருள்களை வெட்டும் போது குறைந்த வைப்ரேஷன்களுடன் சூப்பர் ஸ்டெடி சட்டங்களைக் கொண்டுள்ளன. இறுதி முடிவு என்னவென்றால்? அளவு தேவைகளை பூர்த்தி செய்யும் பாகங்கள் மட்டுமல்லாமல் சிறப்பாகவும் தோற்றமளிக்கின்றன.

சிஎன்சி மில்லிங் பயன்பாடுகளை வரையறுக்கும் உயர் துல்லியம் மற்றும் பரிமாண துல்லியம் எவ்வாறு

விமான மற்றும் மருத்துவ சாதன உற்பத்தி CNC மில்லிங் தொழில்நுட்பத்தை மிகவும் நம்பியிருக்கின்றன, ஏனெனில் கடினமான சூழ்நிலைகளில் கூட இது அளவுகளை சரியாக பராமரிக்கிறது. டர்பைன் பிளேடுகளை எடுத்துக்கொள்ளவும், அவை பறக்கும் போது சரியாக செயல்பட காற்றோட்ட வடிவங்கள் 0.0008 அங்குலம் அல்லது தோராயமாக 0.02 மில்லிமீட்டர் துல்லியம் வரை தேவைப்படுகின்றன. அதேபோல் அறுவை சிகிச்சை கருவிகள் தங்கள் விளிம்புகளில் மிகவும் கூர்மையாக இருக்க வேண்டும், பொதுவாக 0.001 அங்குலம் (தோராயமாக 0.025 மிமீ) தர விலகலுக்குள். கைமுறை செயலாக்கம் இங்கு போதுமானதாக இருப்பதில்லை, ஏனெனில் மனிதர்கள் இயல்பாகவே ஒரு பொருளிலிருந்து மற்றொன்றுக்கு மாறுபாடு காட்டுவார்கள். எனவே துல்லியம் உயிர் அல்லது மரணம் என்பதை நிர்ணயிக்கும் பாகங்களை உருவாக்க CNC இயந்திரங்கள் அவசியமாகின்றன.

தரவு புள்ளி: நவீன CNC மில்லிங் அமைப்புகளுடன் அடையக்கூடிய தர விலகல் எல்லைகள்

| பொருள் | சாதாரண தர வரம்பு | முக்கியமான பயன்பாடுகள் |

|---|---|---|

| அலுமினியம் உலோகக்கலவைங்கள் | ±0.0005" (0.0127 mm) | விமானத்தின் கட்டமைப்பு பாகங்கள் |

| தைடேனியம் | ±0.001" (0.0254 mm) | மருத்துவ இடுபொருள்கள் |

| :disable Engineering Plastics | ±0.005" (0.127 mm) | மின்காப்பு இடைவெளி பிளேடுகள் |

சுற்றுச்சூழல் விமோக செயல்முறைகள் மற்றும் வெப்பநிலை நிலையான இயந்திர சுற்றுச்சூழல்களில் ஏற்பட்டுள்ள முன்னேற்றங்களை இந்த தாங்குதல்கள் எதிரொலிக்கின்றன. அதிகபட்சமாக 60,000 RPM வரை செயலாற்றும் திறன் கொண்ட அதிவேக ஸ்பிண்டில்கள் கருவி விலகலைக் குறைக்கின்றன, இது பெரிய தொகுப்புகளில் தொடர்ந்து துல்லியத்தன்மையை வழங்க உதவுகிறது.

தொழில்துறை முரண்பாடு: உயர் துல்லியத்திற்கான தேவைகள் அதிகரிக்கும் போது செலவுகள் அதிகரிக்கின்றது

இந்த ±0.0002 அங்குல (சுமார் 0.005 மிமீ) அனுமதிக்கப்படும் விலகலை விட மேலே செல்வது பட்ஜெட்டில் பெரிய அளவில் பாதிப்பை ஏற்படுத்தும். ஏற்றுக்கொள்ளக்கூடிய மாறுபாட்டை 10% குறைக்கும் போது, செலவுகள் தோராயமாக 35% அதிகரிக்கின்றன. ஏனெனில், மெஷின்களின் மந்த வேகம், சிறப்பு கருவிகளின் தேவை மற்றும் பாகங்கள் உருவாக்கத்தில் இருக்கும் போதே அதிகப்படியான சோதனைகள். இந்த மாதிரியான துல்லியத்தை பெறுவது சாதாரண மெஷினிங் செய்வதை விட மூன்று முதல் ஐந்து மடங்கு நேரம் எடுத்துக்கொள்ளும். எனவே சூப்பர் துல்லியமான பாகங்களை பெறுவதற்கும், உற்பத்தி செலவுகளை நியாயமாக வைத்திருப்பதற்கும் இடையே எப்போதும் ஒரு சமநிலை செய்யப்பட வேண்டியுள்ளது. பெரும்பாலான பொறியாளர்கள் இந்த சூழ்நிலையை நன்றாகவே அறிவார்கள், எனவே அவர்கள் மிகவும் அவசியமான பாகங்களுக்கு மட்டுமே இந்த குறுகிய தரநிலைகளை காத்து வைப்பார்கள். மற்ற இடங்களில் சாதாரண அனுமதிக்கப்படும் விலகலை பின்பற்றுவார்கள், ஏனெனில் பெரிய வித்தியாசம் இல்லாமல் முடிவுகளை சற்று மேம்படுத்த இரண்டு மடங்கு செலவு செய்ய யாரும் விரும்ப மாட்டார்கள்.

சிக்கலான வடிவங்களை மெஷின் செய்வதும் பல-அச்சு பாக வடிவமைப்புகளும்

சிஎன்சி மில்லிங் முன்னேறிய உற்பத்தியில் சிக்கலான வடிவங்களுக்கு ஏன் ஏற்றது

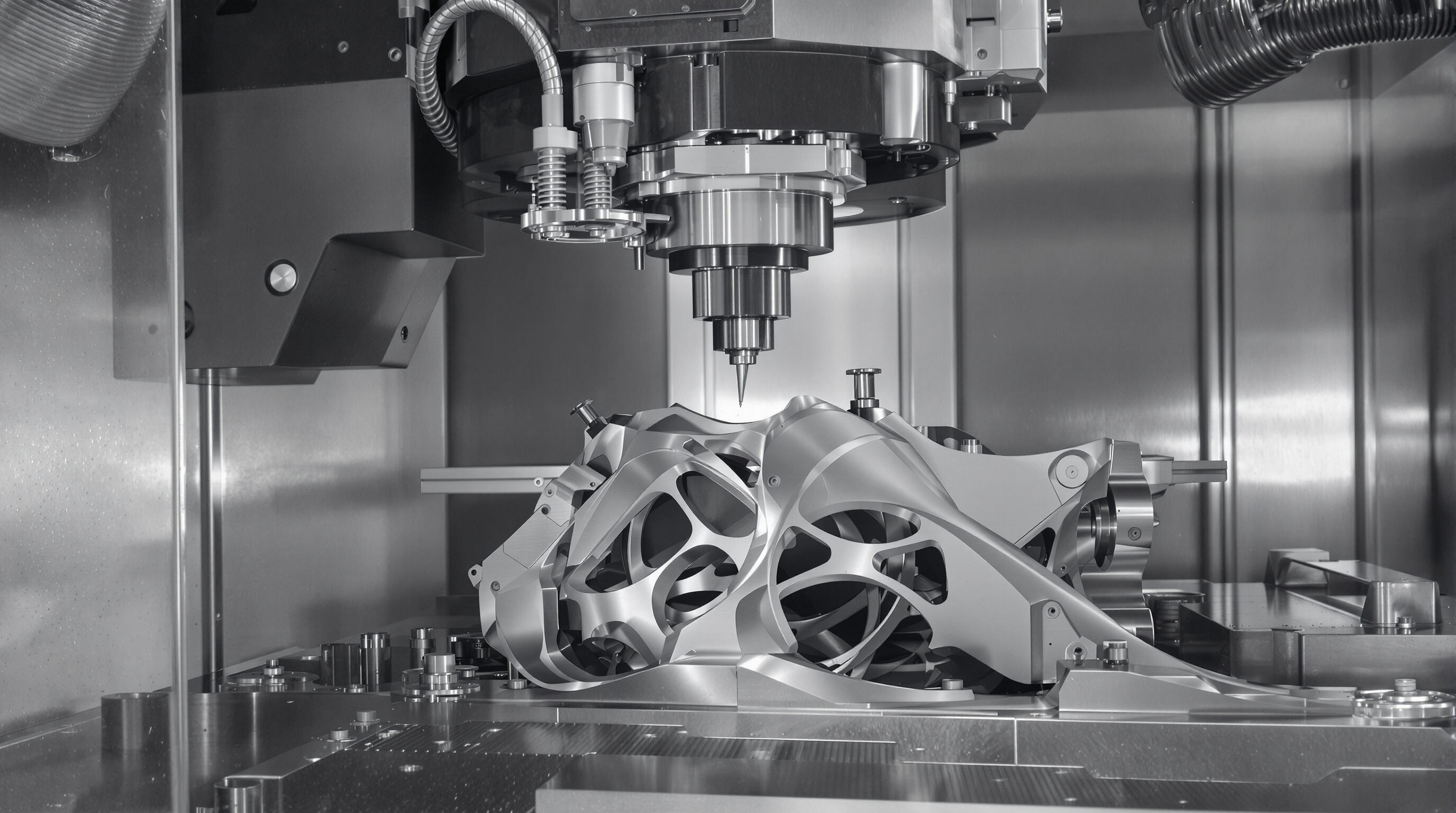

பழக்கப்பட்ட முறைகளைக் கொண்டு செய்ய முடியாத மிகவும் சிக்கலான வடிவங்களை உருவாக்கும் போது, சிஎன்சி மில்லிங் மட்டுமே முனைப்புடன் தெரிகிறது. இந்த இயந்திரங்கள் கணினி திட்டங்களை படித்து, மிகவும் துல்லியமாக பாகங்களை வெட்டுகிறது, இதன் மூலம் வளைந்த பரப்புகள், பள்ளமான பகுதிகள் மற்றும் கைமுறை இயந்திரவியலாளர்களை பைத்தியம் பிடிக்க வைக்கும் அளவுக்கு ஓட்டம் தரும் உருவங்கள் போன்ற சிக்கலான அம்சங்களை மீண்டும் உருவாக்க முடிகிறது. விமான பாகங்கள் அல்லது மின் உற்பத்தி நிலைய பாகங்கள் போன்றவற்றிற்கு, பெரும்பாலான கடைகள் தற்போது 5-அச்சு அமைப்புகளை பயன்படுத்தி வருகின்றன. சமீபத்திய தொழில் தரவுகளின்படி, தொழில்முறை செய்முறைக்கு பின் கூடுதல் வேலை பாடுகளை செய்ய வேண்டிய தேவையை தவிர்க்க 96 சதவீத தயாரிப்பாளர்கள் இப்போது இந்த மேம்பட்ட அமைப்பை நம்பியுள்ளனர். இந்த தொழில்நுட்பத்தை மதிப்புமிக்கதாக்குவது, உற்பத்தி வேகத்தையோ அல்லது பயன்படுத்தப்படும் முதல் பொருளையோ பாதிக்காமல் கூடவே கோணங்களுடன் கூடிய பாகங்களையும், முற்றிலும் வன்மையான சிற்ப வடிவங்களையும் கையாளும் திறனே ஆகும்.

சிக்கலான பாக வடிவமைப்புகளை உருவாக்குவதில் 5-அச்சு சிஎன்சி மில்லிங் இயந்திரங்களின் பங்கு

ஐந்து அச்சு சிஎன்சி மில்லிங் இயந்திரங்கள் ஐந்து அச்சுகளிலும் ஒரே நேரத்தில் நகர்ந்து வெட்டும் கருவிகளை அணுகக்கூடிய சிக்கலான கோணங்களை வழங்குவதன் மூலம் செயல்படுகின்றன, இது சாதாரண மூன்று அச்சு முறைமைகளால் அடைய முடியாதவை. இந்த வகையான சுதந்திரம் வளைந்த ஏர்போயில் வடிவங்களைக் கொண்ட விமான எஞ்சின் இம்பெல்லர்கள் போன்ற சிக்கலான பாகங்களுக்கு உண்மையில் வேறுபாட்டை உருவாக்குகிறது. இந்த பாகங்களை மெஷினிஸ்டுகள் சுமார் 60 சதவீதம் வேகமாக வெட்ட முடியும், மேலும் பிளஸ் அல்லது மைனஸ் 0.01 மில்லிமீட்டர் துல்லியமான அளவுகளை அடைய முடியும். முன்னணி உற்பத்தியாளர்களின் தொழிற்சாலை அறிக்கைகள் மேலும் வேறு ஒன்றையும் காட்டுகின்றன, மூன்று அச்சு இயந்திரங்களில் பல படிநிலைகள் தேவைப்படும் போது ஏற்படும் அளவில் சுமார் 46% குறைவான தவறுகள் அமைப்பு நேரத்தின் போது ஏற்படுகின்றன. குறைவான மீண்டும் நிலைநிறுத்துதல் என்பது கருவிகள் நடுங்குவதும் குறைவு என்பதை குறிக்கிறது, குறிப்பாக மெல்லிய சுவர் அலுமினியம் அல்லது டைட்டானியம் உலோகக்கலவைகள் போன்ற மென்மையான பொருட்களுடன் பணியாற்றும் போது இது முக்கியமானது. நீண்ட மெஷினிங் அமர்வுகளுக்குப் பிறகும் பரப்பு தரம் சிறப்பாக இருக்கிறது, பெரும்பாலும் Ra 0.8 மைக்ரோமீட்டர்களை விட சிறப்பாக இருக்கிறது.

வழக்கு ஆய்வு: பல-மேற்பரப்பு சுழல்களுடன் விமான பாகங்களை மைலிங் செய்தல்

சமீபத்திய திட்டத்தில், 37 அக்குள் குளிர்விப்பு சேனல்கள் செங்குத்தாக இல்லாமல் குறுக்கிடும் டைட்டானியம் எரிபொருள் நோஸில் 5-அச்சு சுழல் தொழில்நுட்பத்தைப் பயன்படுத்தி உருவாக்கப்பட்டது. முக்கிய முடிவுகள் பின்வருமாறு:

- 83% குறைப்பு அமைப்புகளில் (12 இருந்து 2 நடவடிக்கைகள்)

- 0.025 மி.மீ அனைத்து சேனல் வெளியேற்றங்களிலும் நிலை துல்லியம்

- 14-மணி நேரம் மொத்த செய்முறை நேரம் 3-அச்சுடன் 26 மணி நேரத்திற்கு எதிராக

மேக் 2.4 நிலைமைகளில் ஏரோடைனமிக் சோதனையை வெற்றிகரமாக கடந்து சிஎன்சி மில்லிங் வடிவமைப்பு சிக்கல்களை பறக்கும் நம்பகத்தன்மையுடன் இணைக்கும் திறனை நிரூபித்தது.

தொழில் பயன்பாடுகளில் பல்வேறு பொருள்களில் தகவமைப்புத்தன்மை

விமானப்படை தர டைட்டானியம் (6Al-4V) முதல் மருத்துவத் தர PEEK பாலிமர்கள் வரையிலான பொருட்களை செயலாக்கும் நவீன CNC மில்லிங் சிஸ்டங்கள், தொழில் பொருள் தேவைகளில் 92% ஐ பூர்த்தி செய்கின்றது (2023 மேம்பட்ட தொழில்முறை அறிக்கை). இந்த இணக்கம் தயாரிப்பாளர்கள் ஒவ்வொரு பொருள் வகைக்கும் தனிப்பட்ட இயந்திரங்களில் முதலீடு செய்யாமல் பல்வேறு துறைகளுக்கு சேவை செய்ய அனுமதிக்கிறது.

CNC மில்லிங்கில் பொருள் பன்முகத்தன்மை பல்வேறு தொழில் தேவைகளை ஆதரிக்கிறது எவ்வாறு

சி.என்.சி மில்லிங் பல வகையான அமைப்புகளை சரிசெய்யக்கூடிய வகையில் அமைக்கப்பட்டுள்ளதால் ஐம்பதுக்கும் மேற்பட்ட பொருட்களை சமாளிக்க முடியும். கார் உற்பத்தியாளர்கள் எஞ்சின் பிளாக்குகளுக்கு காஸ்ட் இரும்பை பயன்படுத்தும் போது, அலுமினியம் இன்டேக் மேனிபோல்டுகளையும் மில்லிங் செய்கின்றனர். மருத்துவமனைகள் ஸ்டெயின்லெஸ் ஸ்டீல் அறுவை சிகிச்சை கருவிகளையும், நைலான் புரோஸ்தெடிக் பாகங்களையும் உருவாக்க இதே இயந்திரங்களை நம்பியுள்ளன. 2023ல் வெளிவந்த ஒரு சமீபத்திய ஆய்வில், சி.என்.சி தொழில்நுட்பத்தைப் பயன்படுத்தி பல பொருட்களை உற்பத்தி செய்த தொழில்முனைவோரில் ஏறக்குறைய ஏழு பேர் 18 முதல் 22 சதவீதம் வரை செலவில் மிச்சம் பெற்றதாக கண்டறியப்பட்டது. இந்த அணுகுமுறை விஷயங்களை சுமுகமாக இயங்கச் செய்வது மட்டுமல்லாமல், உற்பத்தித்திறனை பாதிக்கும் குழப்பமான உபகரண மாற்றங்களையும் குறைக்கிறது.

சி.என்.சி மில்லிங் முறைகளைப் பயன்படுத்தி உலோகங்கள், பிளாஸ்டிக்குகள் மற்றும் காம்போசிட்டுகளை செயலாக்குதல்

பொருள் சார்ந்த தொழில்நுட்பங்கள் முடிவுகளை மேம்படுத்துகின்றன:

- துகள்கள் : டைட்டானியத்தில் வெப்பம் உருவாவதை கட்டுப்படுத்த ஃப்ளட் கூலென்ட்டுடன் ஹை-ஸ்பீட் ஸ்டீல் (HSS) கருவிகளைப் பயன்படுத்தவும்

- பிளாஸ்டிக்குகள் : எட்ஜ் உருகுவதைத் தடுக்க 30°க்கும் குறைவான ஹெலிக்ஸ் கோண கத்திகளுடன் கம்பிரஷன் மில்லிங்கை பயன்படுத்தவும்

- கூட்டுப்பொருள் : கார்பன் ஃபைபரை செதுக்கும் போது டெலமினேஷனை குறைக்க 1,200–1,500 SFM வேகத்தில் டைமண்ட்-கோட்டிங் கொண்ட எண்ட் மில்களை பயன்படுத்தவும்

இந்த பல்துறை தன்மை அலுமினியம் அடிப்பகுதிகள், PEEK காப்புறை மற்றும் ஸ்டெயின்லெஸ் ஸ்டீல் கனெக்டர்களை ஒரே உற்பத்தி வரிசையில் தயாரிக்கும் பல பொருள் சேர்க்கைகளின் ஒருங்கிணைந்த தயாரிப்பை ஆதரிக்கிறது

உயர் துல்லியம் தேவைப்படும் துறைகளில் CNC மில்லிங்: வானூர்தி, ஆட்டோமோட்டிவ் மற்றும் மருத்துவம்

CNC மில்லிங் மூலம் தயாரிக்கப்படும் விமானங்கள் மற்றும் விண்கலங்களுக்கான முக்கிய பாகங்கள்

சிஎன்சி மில்லிங் (CNC Milling) விமானங்களுக்கு மிகவும் முக்கியமான பாகங்களை உருவாக்குகிறது, டர்பைன் பிளேடுகள் (turbine blades), எஞ்சின் மவுண்டுகள் (engine mounts), மற்றும் விமானத்தின் அமைப்பு பாகங்கள் போன்றவை. இங்கு பயன்படுத்தப்படும் பொருட்கள் டைட்டானியம் மற்றும் அலுமினியம் போன்ற சிறப்பு லேசான உலோகக் கலவைகளாகும். மெஷினிஸ்டுகள் (Machinists) துல்லியமான அளவீடுகளை இஞ்ச்-க்கு 0.001 அல்லது அதற்கு மேல் பெற முடியும், இதன் மூலம் விமானம் பறக்கும் போது உருவாகும் அதிக வெப்பம் மற்றும் இயந்திர விசைகளுக்கு இந்த பாகங்கள் தாக்குப்பிடிக்கும். எரிபொருள் விநியோக அமைப்புகள் மற்றும் தரையிறங்கும் சக்கரங்கள் போன்ற பாகங்களில் உள்ள வடிவங்கள் மிகவும் சிக்கலாக இருப்பதால், சிஎன்சி இயந்திரங்கள் ஒரே செயல்முறையை மீண்டும் மீண்டும் மிகுந்த துல்லியத்துடன் செயல்படுத்தும். இந்த அளவு துல்லியமான பாகங்கள் வெறுமனே அழகாக இருப்பதற்காக மட்டுமல்ல, விமானங்கள் பாதுகாப்பாக இயங்குவதற்கும், விமான உற்பத்தியின் ஒவ்வொரு அம்சத்தையும் கட்டுப்படுத்தும் கணுக்கான விமான ஒழுங்குமுறைகளை பின்பற்றுவதற்கும் இது மிகவும் முக்கியமானது.

வானூர்தி துறையில் உள்ள கணுக்கான பாதுகாப்பு மற்றும் செயல்திறன் தரங்களை பூர்த்தி செய்தல்

வானொலி போக்குவரத்து உற்பத்தியில் பயன்படும் பாகங்கள் பாதுகாப்பு மற்றும் செயல்திறனுக்காக FAA மற்றும் ESA விதிமுறைகளை பூர்த்தி செய்ய வேண்டும். CNC மில்லிங் Ra 8 மைக்ரான்களுக்கு கீழ் உள்ள மேற்பரப்பு முடிக்கும் தன்மையை உருவாக்க முடியும், இதனால் பாகங்கள் அழுத்தத்திற்கு நீண்ட காலம் பொறுக்கும் தன்மை கொண்டதாகவும், பறப்பின் போது காற்றின் எதிர்ப்பை குறைக்கும். நவீன CNC இயந்திரங்களின் பல-அச்சு திறன் பாகங்களை செய்யும் போது தொடர்ந்து கைமுறை சரிசெய்தல் தேவையில்லை என்பதை உறுதி செய்கிறது. செயற்கைகோள் கூடங்கள் மற்றும் ராக்கெட் எஞ்சின் பாகங்கள் போன்ற விஷயங்களுக்கு இது மிகவும் முக்கியமானது, சிறிய தவறுகள் கூட பெரிய விளைவுகளை ஏற்படுத்தலாம். உற்பத்தியின் போது குறைவான மனித தலையீடு தரம் கட்டுப்பாட்டை மேம்படுத்துகிறது.

எஞ்சின் மற்றும் கியர் பாகங்களுக்கான CNC மில்லிங் மூலம் உற்பத்தி செயல்திறனை மேம்படுத்துதல்

கார் உற்பத்தியாளர்கள் எஞ்சின் பிளாக்குகளையும், கியர்களையும், மற்றும் அனைத்தையும் நன்கு பிடித்து வைத்திருக்கும் சஸ்பென்ஷன் பாகங்களையும் தயாரிக்கும் போது 5-அச்சு CNC மில்லிங் இயந்திரங்களை நம்பியிருக்கின்றனர். இங்கு மிகச் சரியான அளவுகள் சுமார் பிளஸ் அல்லது மைனஸ் 0.0005 அங்குலம் வரை இருக்கும். இது எரிபொருள் இன்ஜெக்டர்களில் நல்ல சீல் பெறவும், டிரைவ்டிரெயின் வழியாக சக்தி சரியாக மாற்றப்படவும் உதவும். குறிப்பாக ஒரே அமைப்பு சிலிண்டர் தலைகளையும் கையாள முடியும், இதன் மூலம் வால்வு இருக்கைகள் சுமார் 0.002 அங்குலம் வரையிலான மைய நிலையில் இருக்கும். பழைய முறைகளை விட இது நிறைய நேரத்தை மிச்சப்படுத்தும், பெரும்பாலான கடைகள் இதை மாற்றிய பின் சுமார் 40% வேகமாக இருப்பதாக கூறுகின்றன.

உயிரியல் ஒப்புதல் பொருள்களையும் துல்லியத்தையும் தேவைப்படும் இம்பிளாண்ட்களையும் அறுவை சிகிச்சை கருவிகளையும் உற்பத்தி செய்வது

மருத்துவர்கள் தனிபயன் முதுகெலும்பு கூண்டுகள், பல் ஆப்டுமென்ட்ஸ் மற்றும் பல்வேறு அறுவை சிகிச்சை கருவிகளை உருவாக்கும் போது மருத்துவ தர டைட்டானியம் மற்றும் PEEK பொருட்களை நம்பியுள்ளனர், இவை அனைத்தும் 25 மைக்ரான்களுக்குள் துல்லியமாக தயாரிக்கப்படுகின்றன. CNC மில்லிங் செயல்முறை பாக்டீரியா அல்லது பிற மாசுபாடுகளை சிக்க வைக்காத அளவுக்கு மிகவும் சுத்தமான பரப்புகளை உருவாக்குகிறது, இது உடலின் உள்ளே செல்லும் எதைப் பொறுத்தும் மிகவும் முக்கியமானது. அறுவை சிகிச்சை நிபுணர்கள் 8 முதல் 12 டிகிரி கோணத்தில் வெட்டும் விளிம்புகளுடன் கூடிய ஸ்கேல்பெல்கள் மற்றும் எலும்பு ராஸ்ப்களைப் பெறுகின்றனர், இது செயல்பாடுகளின் போது சுற்றியுள்ள திசுக்களுக்கு சேதத்தை குறைப்பதில் பெரிய வித்தியாசத்தை ஏற்படுத்துகிறது. பெரும்பாலான புள்ளிவிவரங்கள் கணிசமான 96% இந்த இம்பிளாண்ட்கள் FDA சோதனைகளை மனிதர்களுக்குள் பாதுகாப்பானதாக காட்டுகின்றன. இன்று நமக்கு தேவையான மிகவும் துல்லியமான மருத்துவ சாதனங்களை உருவாக்குவதற்கு CNC மெஷினிங் ஐ தங்களது செல்லும் முறையாக பல மருத்துவமனைகள் இன்னும் நாடுவதற்கு இதுவே காரணம்.

விரைவான புரோடோடைப்பிங் மற்றும் குறைந்த தொகுப்பு உற்பத்தி நன்மைகள்

விரைவான புரோடோடைப்பிங் பாய்முறைகளில் CNC மில்லிங்கின் பங்கு

சிஎன்சி மில்லிங் என்பது புரோடோடைப்பிங்கிற்கு மிகவும் வேகத்தை சேர்க்கிறது, வெறும் ஒரு அல்லது இரண்டு நாட்களில் CAD வடிவமைப்புகளை உண்மையான செயல்பாடு கொண்ட மாதிரிகளாக மாற்றுவதில் இது பெரிய பங்கு வகிக்கிறது. பொறியாளர்கள் அனைத்து பாகங்களும் எவ்வாறு பொருந்துகின்றன, வடிவவியலை சோதித்தல் மற்றும் பாகங்கள் இயந்திர ரீதியாக எவ்வாறு செயல்படுகின்றன என்பதை வடிவமைப்பு செயல்முறையின் ஆரம்ப கட்டத்திலேயே சோதிக்க முடிகிறது. இவர்கள் வேலை செய்யும் பொருட்கள் உறுதியான, முழுமையாக அடர்த்தியான பொருட்கள், உதாரணமாக வானொலி துறைக்கான தரத்தின் அலுமினியம், சில வெப்பத்தை தாங்கும் கடினமான பிளாஸ்டிக் மற்றும் பல்வேறு கலப்பின பொருட்கள். 3D பிரிண்டிங்குடன் ஒப்பிடும் போது முக்கியமான வேறுபாடு என்னவென்றால், இந்த CNC மெஷின் செய்யப்பட்ட புரோடோடைப்புகள் திரவிய உற்பத்தியில் பயன்படுத்தப்போகும் பொருளுடன் சரிபாதிக்கும் பண்புகளை கொண்டிருக்கின்றன. இதன் மூலம் ஆயிரக்கணக்கான யூனிட்களை உற்பத்தி செய்யத் தொடங்குவதற்கு முன்பே நிறுவனங்கள் உண்மையான செயல்திறன் தரவுகளை பெறுகின்றன, இது எதிர்காலத்தில் நேரம் மற்றும் பணத்தை மிச்சப்படுத்துகிறது.

செயல்பாடு கொண்ட புரோடோடைப்புகளுக்கு 3D பிரிண்டிங்கின் ஒப்பீட்டு நன்மை

3டி பிரிண்டிங் எளிமையான வடிவங்களுக்கு விரைவான திருப்புமுனை நேரங்களை வழங்கும் போது நிச்சயம் வெற்றி பெறுகிறது. ஆனால், அழுத்தத்தின் கீழ் வேலை செய்யும் ஏதாவது ஒன்று தேவைப்படும்போது, சிஎன்சி ஃப்ரீசிங் முன்னிலை வகிக்கிறது. இந்த இயந்திரங்கள், வலுவான கட்டமைப்பு முழுமையை பராமரிக்கும் போது, ±0.005 முதல் 0.01 மிமீ வரை மிகக் குறைந்த சகிப்புத்தன்மையை அடைய முடியும். கடந்த ஆண்டு சில ஆராய்ச்சிகள் சிஎன்சி மல்டிங் பாகங்கள் எவ்வளவு சிறப்பாக செயல்படுகின்றன என்பதைக் காட்டியது. எஸ்.எல்.ஏ அச்சிடும் முறைகளுடன் தயாரிக்கப்பட்ட ஒத்த பாகங்களுடன் ஒப்பிடும்போது 120% அதிக சுருக்க சக்தியை அவை கையாள முடியும் என்று சோதனைகள் வெளிப்படுத்தின. இந்த உயர்ந்த செயல்திறன் காரணமாக, பல உற்பத்தியாளர்கள் கனமான அல்லது அழுத்தத்தை தாங்க வேண்டிய பாகங்களுக்கு சிஎன்சி எந்திரத்தை பயன்படுத்துகின்றனர். கார் சஸ்பென்ஷன்கள் அல்லது மருத்துவ உபகரணங்களுக்கான வீடுகள் பற்றி சிந்தியுங்கள் அங்கு சரியான இயந்திரத்தை பெறுவது முக்கியமானது மட்டுமல்ல, அது பாதுகாப்பு மற்றும் செயல்பாட்டிற்கும் மிகவும் முக்கியமானது.

பணிப்பாய்வு நுண்ணறிவுஃ சிஏடி வடிவமைப்பிலிருந்து சிஎன்சி ஃப்ரீசிங் அமைப்பில் ஜி-கோட் செயல்படுத்தல் வரை

தயாரிப்பு பணிச்செயல்முறைகளை பொறுத்தவரை, இந்த செயல்முறை பெரும்பாலும் CAD மாதிரிகளை மேம்படுத்துவதன் மூலம் தொடங்குகிறது, அவை உண்மையில் உருவாக்கக்கூடியதாக இருக்க வேண்டும். கருவிகள் மாதிரியின் பல்வேறு பகுதிகளை எவ்வாறு அணுகப்போகின்றன மற்றும் சில அம்சங்கள் சாதாரண உபகரணங்களுடன் வேலை செய்ய மிகவும் ஆழமாக இருக்கின்றனவா என்பதை வடிவமைப்பாளர்கள் கவனிக்க வேண்டும். வடிவமைப்பு தயாரானதும், G-குறியீட்டு பணியாளர்களை உருவாக்க CAM மென்பொருள் எடுத்துக்கொள்ளும். இங்கு அமைவினைகள் மிகவும் முக்கியமானவை - ஸ்பிண்டிலளின் வேகம் பொதுவாக 8,000 முதல் 25,000 RPM வரை இருக்கும், இது என்ன வெட்டப்படுகிறது என்பதை பொறுத்தது. ஊட்ட விகிதங்களும் மாறுபடும்; டெல்ரின் பொருள் பொதுவாக 300 முதல் 500 மி.மீ வரை தேவைப்படும், அதே நேரத்தில் ஸ்டெயின்லெஸ் ஸ்டீல் 150 முதல் 250 மி.மீ வரையிலான மந்தமான வேகங்களில் சிறப்பாக செயல்படும். இந்த முழு அமைப்பின் மதிப்பை உருவாக்குவது, 50 முதல் 500 யூனிட்கள் வரையிலான சிறிய தொகுப்புகளை உற்பத்தி செய்யும் போதும், ஒவ்வொரு பொருளும் தொடர்ந்து நல்ல தரத்துடன் வெளிவரும் என்பதுதான். இந்த அமைப்பு தயாரிப்பாளர்கள் புரோட்டோடைப்புகளை சோதிப்பதிலிருந்து துவங்கி, ஆரம்ப நிலை துல்லியத்தன்மையை இழக்காமல் பெரிய அளவில் உற்பத்தி செய்வதற்கு உதவுகிறது.

கேள்விகளுக்கு பதில்கள்

சிஎன்சி மில்லிங் என்றால் என்ன?

சிஎன்சி மில்லிங் என்பது கணினி கட்டுப்பாட்டில் உள்ள ஒரு செயலாக்கும் செயல்முறையாகும், இதில் ரொட்டாரி கத்திகள் பயன்படுத்தப்பட்டு ஒரு வொர்க்பீஸிலிருந்து பொருளை நீக்கி துல்லியமான அளவுகள் மற்றும் மேற்பரப்பு முடிகளை அடையலாம்.

சிஎன்சி மில்லிங்கில் இறுக்கமான பொறுப்புத்தன்மை ஏன் முக்கியம்?

இறுக்கமான பொறுப்புத்தன்மை செயல்பாடு மற்றும் பாதுகாப்பை பாதிக்கும் துறைகளில் கூறுகளின் துல்லியம் சரியான தரவரிசைகளை பூர்த்தி செய்வதை உறுதிப்படுத்துகிறது, வானூர்தி மற்றும் மருத்துவ சாதன உற்பத்தி போன்றவை.

5-அச்சு சிஎன்சி மில்லிங் 3-அச்சு மில்லிங்கிலிருந்து எவ்வாறு மாறுபடுகிறது?

5-அச்சு சிஎன்சி மில்லிங் வெட்டும் கருவியை ஒரே நேரத்தில் ஐந்து வெவ்வேறு அச்சுகளில் நகர்த்த அனுமதிக்கிறது, இதனால் சிக்கலான வடிவியல் மற்றும் சிக்கலான பாகங்களின் வடிவமைப்புகளை செயலாக்க முடியும், இதை 3-அச்சு அமைப்புகளால் கையாள முடியாது.

சிஎன்சி மில்லிங் பயன்படுத்தி எந்த பொருட்களை செயலாக்க முடியும்?

அலுமினியம் மற்றும் டைட்டானியம் போன்ற உலோகங்களிலிருந்து பிளாஸ்டிக் மற்றும் கூட்டுப்பொருட்கள் வரை பல்வேறு தொழில் பயன்பாடுகளுக்காக சிஎன்சி மில்லிங் பரந்த அளவிலான பொருட்களை செயலாக்க முடியும்.

வேகமான புரோடோடைப்பிங்கில் CNC மில்லிங் இன் நன்மைகள் எவை?

CNC மில்லிங் இறுதி தயாரிப்புடன் ஒத்த பண்புகளைக் கொண்ட புரோடோடைப்புகளை விரைவாக உருவாக்க அனுமதிக்கிறது, பெருமளவிலான உற்பத்தி தொடங்குவதற்கு முன் செயல்திறன் பற்றிய துல்லியமான தரவுகளை வழங்குகிறது.

உள்ளடக்கப் பட்டியல்

-

சிஎன்சி மில்லிங்கின் மூலம் உயர் துல்லியம் மற்றும் குறைந்த அனுமதி விலக்கு அளவை அடைதல்

- சிஎன்சி மில்லிங்கில் துல்லியம், அனுமதி விலக்கு மற்றும் பரப்பு முடிக்கும் திறன்களை புரிந்து கொள்ளுதல்

- சிஎன்சி மில்லிங் பயன்பாடுகளை வரையறுக்கும் உயர் துல்லியம் மற்றும் பரிமாண துல்லியம் எவ்வாறு

- தரவு புள்ளி: நவீன CNC மில்லிங் அமைப்புகளுடன் அடையக்கூடிய தர விலகல் எல்லைகள்

- தொழில்துறை முரண்பாடு: உயர் துல்லியத்திற்கான தேவைகள் அதிகரிக்கும் போது செலவுகள் அதிகரிக்கின்றது

- சிக்கலான வடிவங்களை மெஷின் செய்வதும் பல-அச்சு பாக வடிவமைப்புகளும்

- தொழில் பயன்பாடுகளில் பல்வேறு பொருள்களில் தகவமைப்புத்தன்மை

-

உயர் துல்லியம் தேவைப்படும் துறைகளில் CNC மில்லிங்: வானூர்தி, ஆட்டோமோட்டிவ் மற்றும் மருத்துவம்

- CNC மில்லிங் மூலம் தயாரிக்கப்படும் விமானங்கள் மற்றும் விண்கலங்களுக்கான முக்கிய பாகங்கள்

- வானூர்தி துறையில் உள்ள கணுக்கான பாதுகாப்பு மற்றும் செயல்திறன் தரங்களை பூர்த்தி செய்தல்

- எஞ்சின் மற்றும் கியர் பாகங்களுக்கான CNC மில்லிங் மூலம் உற்பத்தி செயல்திறனை மேம்படுத்துதல்

- உயிரியல் ஒப்புதல் பொருள்களையும் துல்லியத்தையும் தேவைப்படும் இம்பிளாண்ட்களையும் அறுவை சிகிச்சை கருவிகளையும் உற்பத்தி செய்வது

- விரைவான புரோடோடைப்பிங் மற்றும் குறைந்த தொகுப்பு உற்பத்தி நன்மைகள்

- கேள்விகளுக்கு பதில்கள்