Достижение высокой точности и жестких допусков с помощью фрезерования с ЧПУ

Основы точности, допусков и возможностей по обеспечению качества поверхностного слоя при фрезеровании с ЧПУ

Фрезерование с ЧПУ может достигать уровня точности в микронном диапазоне, поэтому многие отрасли полагаются на него при изготовлении деталей, которые должны быть абсолютно одинаковыми каждый раз. Когда мы говорим о точности в производстве, под этим подразумевается стабильность размеров деталей из разных партий. Допуски показывают, насколько допустимо отклонение, прежде чем деталь будет признана непригодной. Современные станки с ЧПУ способны создавать настолько гладкие поверхности, что их шероховатость составляет около Ra 0,4 микрона или примерно 16 микродюймов в среднем. Такая поверхность выглядит почти как полированная, благодаря программному обеспечению, которое оптимизирует траекторию обработки, и прочной конструкции станков, минимизирующей вибрации во время резки материалов. Результат? Детали, которые точно соответствуют заданным размерам и при этом выглядят превосходно.

Как высокая точность и размерная стабильность определяют сферы применения фрезерования с ЧПУ

Производство в аэрокосмической промышленности и производство медицинских устройств в значительной степени зависит от фрезерования с ЧПУ, поскольку оно обеспечивает высокую точность размеров даже в сложных условиях. Возьмем, к примеру, лопатки турбин, которым требуются профильные формы, точные до 0,0008 дюйма (примерно 0,02 мм), чтобы они могли должным образом работать в полете. То же самое касается хирургических инструментов, которые должны быть чрезвычайно острыми по краям, обычно с допуском около 0,001 дюйма (примерно 0,025 мм). Вручную обрабатывать такие детали невозможно, поскольку при ручной обработке невозможно добиться однородности от одной детали к другой. Именно поэтому станки с ЧПУ играют решающую роль при изготовлении деталей, где точность буквально означает жизнь или смерть.

Показатель: диапазоны допусков, достижимые с помощью современных систем фрезерования с ЧПУ

| Материал | Типичный диапазон толерантности | Критические применения |

|---|---|---|

| Алюминиевые сплавы | ±0,0005" (0,0127 мм) | Конструктивные компоненты воздушных судов |

| Титан | ±0,001" (0,0254 мм) | Медицинские импланты |

| Инженерные пластики | ±0,005" (0,127 мм) | Изоляционные прокладки |

Эти допуски отражают достижения в системах замкнутой обратной связи и в обрабатывающих средах, стабильных по температуре. Шпиндели высокой скорости, способные достигать 60 000 об/мин, уменьшают прогиб инструмента, обеспечивая стабильную точность на больших партиях.

Парадокс промышленности: когда повышение точности требует многократного увеличения затрат

Превышение допусков свыше ±0,0002 дюйма (около 0,005 мм) действительно начинает ощутимо влиять на бюджет. Каждое уменьшение допустимого отклонения на 10% приводит к увеличению затрат примерно на 35%. Почему так происходит? Это связано с более медленной работой оборудования, необходимостью использования специальных инструментов и множеством дополнительных проверок на этапе производства деталей. Для достижения такой точности требуется в три-пять раз больше времени, чем при обычной обработке. Таким образом, всегда приходится искать баланс между высокой точностью деталей и разумными производственными затратами. Большинство инженеров хорошо осведомлены об этом и применяют жёсткие допуски только там, где это абсолютно необходимо. Во всех остальных случаях они придерживаются стандартных допусков, поскольку никто не хочет платить вдвое больше ради лишь незначительного улучшения результатов, которое на самом деле не играет роли в большинстве случаев применения.

Обработка сложных геометрических форм и деталей с многокоординатным дизайном

Почему фрезерование на станках с ЧПУ подходит для создания сложных геометрических форм в передовом производстве

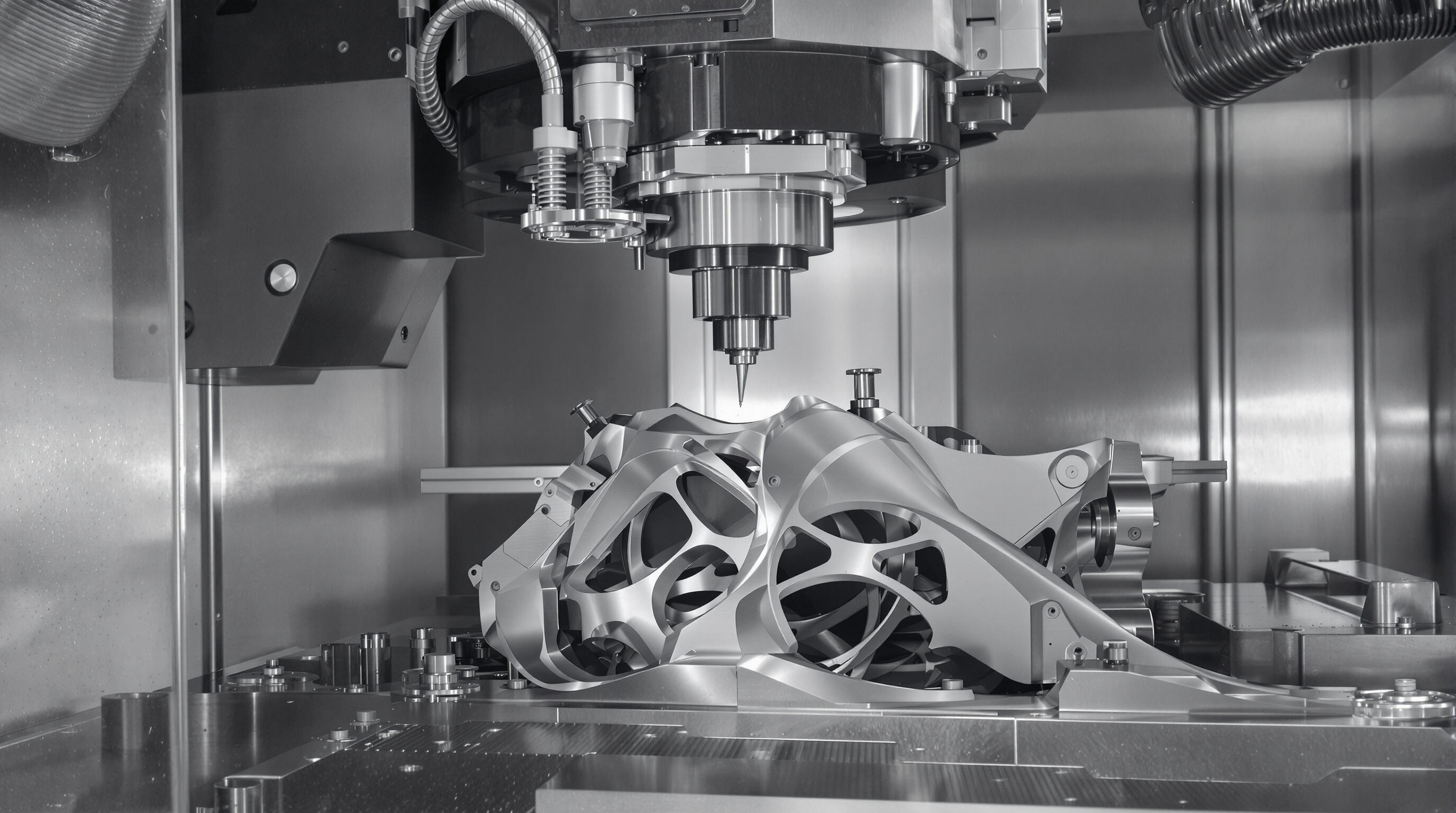

Когда речь идет о создании действительно сложных форм, которые невозможно изготовить с помощью традиционных методов, станки с ЧПУ для фрезерования выделяются среди прочих. Эти машины буквально считывают компьютерные чертежи и вырезают детали с невероятной точностью, что позволяет им воспроизводить самые разнообразные сложные элементы, такие как криволинейные поверхности, углубления и плавные органические формы, из-за которых ручным фрезеровщикам пришлось бы нелегко. Для таких вещей, как детали самолетов или компоненты электростанций, большинство мастерских уже давно перешли на 5-осевые системы. Согласно последним отраслевым данным, около 96 процентов производителей сегодня полагаются на эти передовые установки, чтобы избежать необходимости выполнения дополнительных операций после обработки. Ценность этой технологии заключается в ее способности справляться как с угловатыми, так и с совершенно причудливыми скульптурными формами без потери скорости производства или повреждения обрабатываемых материалов.

Роль 5-осевых фрезерных станков с ЧПУ в производстве сложных конструкций деталей

Пятиосевые фрезерные станки с ЧПУ работают, перемещаясь по всем пяти осям одновременно, что позволяет режущим инструментам добираться до тех сложных углов, которых просто не достичь с обычными трехосными системами. Такая свобода действительно важна для сложных деталей, например, авиационных рабочих колес с изогнутыми профилями лопастей. Токари заметили, что обрабатывать такие компоненты можно примерно на 60% быстрее, при этом сохраняется высокая точность — до ±0,01 миллиметра. Отчёты с производственных цехов ведущих заводов показывают ещё один плюс — количество ошибок при настройке уменьшается примерно на 46% по сравнению с тем, что возникает при использовании нескольких этапов на стандартных трехосных станках. Меньше переустановок также означает меньшую вибрацию инструмента, что особенно важно при работе с деликатными материалами, такими как тонкостенный алюминий или титановые сплавы. Качество обработанной поверхности остаётся отличным на протяжении всего процесса, часто лучше, чем Ra 0,8 микрометра, даже после длительных сеансов механической обработки.

Исследование случая: фрезерование авиакосмических компонентов с многоповерхностными контурами

В недавнем проекте титановый топливный сопловой аппарат с 37 внутренними охлаждающими каналами, пересекающимися под неортогональными углами, был изготовлен с использованием 5-осевого контура. Ключевые результаты включали:

- снижение на 83% в установках (с 12 до 2 операций)

- 0,025 мм позиционная точность на всех выходах каналов

- 14-часовой общее время обработки против 26 часов с 3-осевой обработкой

Компонент успешно прошел аэродинамические испытания при условиях Маха 2,4, что продемонстрировало способность фрезерования с ЧПУ сочетать геометрическую сложность с сертифицированной надежностью полета.

Версатильность материалов в промышленных приложениях

Современные фрезерные системы с ЧПУ обрабатывают материалы от авиационного титана (6Al-4V) до медицинских полимеров ПЭЭК, обеспечивая 92% промышленных требований к материалам (Отчет о передовых производственных технологиях, 2023). Благодаря этой адаптивности производители могут обслуживать различные отрасли, не инвестируя в специализированное оборудование для каждого типа материала.

Как разнообразие материалов в фрезеровании с ЧПУ поддерживает разнообразные промышленные потребности

Фрезерование с ЧПУ может обрабатывать более пятидесяти различных материалов благодаря регулируемым параметрам резания и умному планированию траектории инструмента. Производители автомобилей регулярно работают с чугуном для блоков цилиндров, а также обрабатывают алюминиевые впускные коллекторы. В то же время больницы полагаются на одни и те же машины, чтобы создавать из нержавеющей стали хирургические инструменты, а также протезы из нейлона. Недавнее исследование 2023 года показало, что почти семь из десяти производителей сэкономили от 18 до 22 процентов затрат, комбинируя производство различных материалов с использованием технологий ЧПУ. Такой подход не только делает процессы более плавными, но и сокращает утомительные переналадки оборудования, которые снижают продуктивность.

Обработка металлов, пластиков и композитов с использованием фрезерных технологий с ЧПУ

Технологии, зависящие от материала, оптимизируют результат:

- Металлы : Используйте инструменты из быстрорежущей стали (HSS) с подачей обильного охлаждения для титана, чтобы контролировать накопление тепла

- Пластик : Применяйте компрессионное фрезерование с фрезами с углом подъема <30°, чтобы предотвратить оплавление краев

- Композиты : При обработке углеродного волокна применяют бриллиантовые конечные мельницы при 12001500 SFM для уменьшения деламинации

Эта универсальность позволяет интегрировать производство комплектующих из нескольких материалов, таких как корпуса датчиков, сочетающие алюминиевые основания, изоляцию PEEK и соединители из нержавеющей стали, все завершенные в одной производственной последовательности.

ССК-фрезерные станки в высокозатратных отраслях промышленности: аэрокосмическая, автомобильная и медицинская

Критические компоненты, производимые с помощью фрезерного станка с ЧПУ для воздушных судов и космических аппаратов

Фрезерование с ЧПУ изготавливает действительно важные детали для самолетов, такие как лопатки турбин, крепления двигателей и различные конструктивные элементы планера. Используемые здесь материалы, как правило, представляют собой специальные легкие сплавы, такие как титан и алюминий. Точность обработки может достигать примерно 0,001 дюйма или даже выше, что означает, что эти детали выдерживают экстремальные температуры и физические нагрузки во время полета. Для таких компонентов, как топливные системы и шасси, где внутренние формы чрезвычайно сложны, станки с ЧПУ обеспечивают высокую повторяемость одного и того же процесса. Такая точность важна не просто для изготовления аккуратных деталей — она критически важна для обеспечения безопасности полетов и соблюдения строгих авиационных стандартов, регулирующих все аспекты производства воздушных судов.

Соблюдение строгих требований безопасности и эксплуатационных характеристик в авиационной отрасли

Компоненты, используемые в авиакосмическом производстве, должны соответствовать строгим нормам FAA и ESA в области безопасности и эксплуатационных характеристик. Фрезерование с ЧПУ позволяет достичь параметров шероховатости поверхности менее Ra 8 микрон, что увеличивает срок службы деталей под действием нагрузок и уменьшает аэродинамическое сопротивление во время полета. Многоосевая обработка на современных станках с ЧПУ исключает необходимость постоянных ручных корректировок при обработке деталей. Это особенно важно для таких изделий, как корпуса спутников и детали ракетных двигателей, где даже небольшие ошибки могут привести к серьезным последствиям. Снижение вмешательства человека в производственный процесс, естественным образом, приводит к улучшению общего контроля качества.

Повышение эффективности производства при помощи фрезерования с ЧПУ для деталей двигателей и трансмиссий

Производители автомобилей полагаются на фрезерные станки с ЧПУ с 5 осями, когда им нужно выпускать блоки цилиндров, шестерни коробки передач и те детали подвески, которые удерживают всё вместе. Действительно жёсткие допуски здесь составляют примерно плюс-минус 0,0005 дюйма, что имеет решающее значение для обеспечения хороших уплотнений в топливных форсунках и правильной передачи мощности через трансмиссию. Интересно, что одна и та же настройка может обрабатывать и головки цилиндров, обеспечивая соосность седел клапанов в пределах примерно 0,002 дюйма. Это экономит мастерским массу времени по сравнению со старыми методами, примерно на 40% быстрее, согласно тому, что сообщают большинство мастерских после перехода.

Производство имплантов и хирургических инструментов, требующее биосовместимых материалов и точности

Врачи полагаются на титан медицинского класса и материалы PEEK при создании индивидуальных спинальных кейджей, зубных абатментов и различных хирургических инструментов, все из которых изготавливаются с точностью до 25 микрон. Процесс фрезерования CNC создаёт настолько гладкие поверхности, что они не удерживают бактерии или другие загрязнения, что абсолютно критично для любых устройств, которые размещаются внутри тела. Хирурги получают скальпели и костные напильники с режущими кромками под углом примерно 8–12 градусов, что существенно снижает повреждение окружающих тканей во время операций. Согласно большинству статистических данных, около 96% таких обработанных имплантатов проходят испытания FDA на безопасность применения внутри человеческого тела. Неудивительно, что сегодня так много больниц по-прежнему обращаются к CNC-обработке как к основному методу изготовления высокоточных медицинских устройств.

Преимущества быстрого прототипирования и мелкосерийного производства

Роль фрезерования CNC в рабочих процессах быстрого прототипирования

Фрезерование с ЧПУ действительно ускоряет процесс создания прототипов, превращая проекты САПР в рабочие модели всего за один-два дня. Инженеры могут проверить, как детали взаимодействуют друг с другом, испытать геометрию и оценить механическое поведение компонентов на ранних стадиях проектирования. При этом используются прочные, полностью плотные материалы, такие как алюминий авиационного класса, термостойкие пластики и различные композитные материалы. Основное отличие от 3D-печати заключается в том, что прототипы, изготовленные на станках с ЧПУ, обладают точно такими же характеристиками материалов, которые будут применяться при массовом производстве. Это позволяет компаниям получать реальные данные о рабочих характеристиках изделий задолго до начала выпуска тысяч единиц продукции, что в дальнейшем экономит время и деньги.

Сравнительное преимущество перед 3D-печатью для функциональных прототипов

при изготовлении простых форм 3D-печать безусловно выигрывает по времени выполнения, однако при необходимости получения деталей, способных выдерживать нагрузки, преимущество на стороне фрезерования на станке с ЧПУ. Станки обеспечивают высокую точность обработки с допусками в диапазоне ±0,005–0,01 мм, сохраняя прочность конструкции. Исследования прошлого года показали, что детали, изготовленные на станке с ЧПУ, демонстрируют значительно лучшие результаты: по данным испытаний, они способны выдерживать на 120 % больше сжимающего усилия по сравнению с аналогичными деталями, изготовленными методом SLA-печати. Благодаря прев superiorной производительности многие производители прибегают к обработке на станках с ЧПУ при изготовлении деталей, предназначенных для работы под нагрузкой или давлением. Речь идет об автомобильных подвесках или корпусах медицинского оборудования, где точное соблюдение механических параметров имеет не просто важное, а критическое значение для обеспечения безопасности и функциональности.

Инсайт рабочего процесса: от проектирования в CAD до выполнения G-кода при настройке фрезерного станка с ЧПУ

В вопросе производственных процессов обычно начинают с оптимизации CAD-моделей, чтобы их действительно можно было изготовить в реальной жизни. Дизайнерам необходимо учитывать, как инструменты смогут достичь различных частей модели и не будут ли определенные элементы слишком глубокими для работы со стандартным оборудованием. Когда проект готов, программное обеспечение CAM берет на себя задачу по созданию инструкций на языке G-кода. Настройки здесь играют большую роль — скорость вращения шпинделя обычно составляет от 8000 до 25000 оборотов в минуту в зависимости от того, что обрабатывается. Скорости подачи также различаются: для материала Делрин обычно требуется около 300–500 мм в минуту, тогда как для нержавеющей стали лучшие результаты достигаются на более низких скоростях — от 150 до 250 мм в минуту. Ценность всей этой системы заключается в том, что даже при производстве небольших партий от 50 до 500 единиц каждый элемент получается стабильно высокого качества. Такая настройка значительно помогает производителям плавно переходить от тестирования прототипов к массовому выпуску продукции, не теряя изначального уровня точности.

Часто задаваемые вопросы

Что такое фрезеровка на CNC?

Фрезерование с ЧПУ — это управляемый компьютером процесс обработки, при котором с помощью вращающихся фрез с заготовки удаляется материал для достижения точных размеров и качества поверхностей.

Почему соблюдение малых допусков важно при фрезеровании с ЧПУ?

Малые допуски обеспечивают соответствие готового изделия точным техническим характеристикам, что критично в отраслях, где точность компонентов влияет на производительность и безопасность, таких как аэрокосмическая и производство медицинских устройств.

В чем отличие 5-осевого фрезерования с ЧПУ от 3-осевого?

5-осевое фрезерование с ЧПУ позволяет режущему инструменту перемещаться одновременно по пяти различным осям, что дает возможность обрабатывать сложные геометрии и детали с замысловатыми конструкциями, недоступными для 3-осевых систем.

Какие материалы можно обрабатывать с помощью фрезерования с ЧПУ?

Фрезерование с ЧПУ позволяет обрабатывать широкий спектр материалов — от металлов, таких как алюминий и титан, до пластика и композитов, что делает его универсальным для различных промышленных применений.

Каковы преимущества фрезерования с ЧПУ при быстром прототипировании?

Фрезерование с ЧПУ позволяет быстро производить прототипы с характеристиками, аналогичными конечному продукту, обеспечивая более точные данные об эксплуатационных свойствах до начала массового производства.

Содержание

-

Достижение высокой точности и жестких допусков с помощью фрезерования с ЧПУ

- Основы точности, допусков и возможностей по обеспечению качества поверхностного слоя при фрезеровании с ЧПУ

- Как высокая точность и размерная стабильность определяют сферы применения фрезерования с ЧПУ

- Показатель: диапазоны допусков, достижимые с помощью современных систем фрезерования с ЧПУ

- Парадокс промышленности: когда повышение точности требует многократного увеличения затрат

- Обработка сложных геометрических форм и деталей с многокоординатным дизайном

- Версатильность материалов в промышленных приложениях

-

ССК-фрезерные станки в высокозатратных отраслях промышленности: аэрокосмическая, автомобильная и медицинская

- Критические компоненты, производимые с помощью фрезерного станка с ЧПУ для воздушных судов и космических аппаратов

- Соблюдение строгих требований безопасности и эксплуатационных характеристик в авиационной отрасли

- Повышение эффективности производства при помощи фрезерования с ЧПУ для деталей двигателей и трансмиссий

- Производство имплантов и хирургических инструментов, требующее биосовместимых материалов и точности

- Преимущества быстрого прототипирования и мелкосерийного производства

- Часто задаваемые вопросы