Magas pontosság és szűk tűrések elérése CNC marással

A pontosság, tűrések és felületminőség képességeinek megértése CNC marás esetén

A CNC-fúrás pontossága mikron szintre csökkenhet, amiért annyi iparág támaszkodik erre a módszerre olyan alkatrészek gyártásához, amelyek minden egyes alkalommal pontosan egyformák kell legyenek. Amikor a gyártás pontosságáról beszélünk, valójában azt értjük alatta, hogy az alkatrészek mennyire következetesen méretezhetők különböző tételben. A tűrések lényegében azt jelölik, hogy mekkora eltérés engedhető meg, mielőtt valami elfogadhatatlanná válna. A mai CNC-gépek olyan sima felületeket tudnak létrehozni, amelyek kb. Ra 0,4 mikronos, azaz kb. 16 mikrohüvelyk érdességi átlagot érnek el. Ezek a felületek majdnem úgy néznek ki, mint a csiszolt fém, mivel ezek a gépek kifinomult pályatervező szoftvert használnak, és rendkívül stabil vázzal rendelkeznek, amely csökkenti a rezgéseket a munkadarab megmunkálása közben. Az eredmény? Olyan alkatrészek, amelyek nemcsak a pontos méretelőírásoknak felelnek meg, hanem kinézetükkel is meggyőznek.

A nagy pontosság és méretpontosság hogyan határozza meg a CNC-fúrás alkalmazásait

A repülőgépiparban és az orvostechnikai eszközgyártásban a CNC-fúrás rendkívül fontos szerepet játszik, mivel még nehezen körülírható körülmények között is pontos méretmegadást biztosít. Vegyük például a turbinapengéket, melyeknek a repülés sorani megfelelő működéshez legfeljebb 0,0008 hüvelyk (kb. 0,02 mm) pontossággal kell rendelkezniük. Ugyanez vonatkozik a sebészi eszközökre, melyek élei rendkívül élesek kell legyenek, általában körülbelül 0,001 hüvelyk (0,025 mm) tűréshatáron belül. A kézi megmunkálás nem elegendő ezen területeken, mivel az emberek természetesen túl sokat változnak egyik darabról a másikra. Ezért a CNC-gépek elengedhetetlenek az olyan alkatrészek gyártásához, ahol a pontosság szó szerint életet vagy halált jelent.

Adatpont: A modern CNC-fúrórendszerekkel elérhető tűrési tartományok

| Anyag | Tipikus tűrési tartomány | Kritikus alkalmazások |

|---|---|---|

| Alumínium-ligaturából | ±0,0005" (0,0127 mm) | Repülőgép szerkezeti alkatrészek |

| Titán | ±0,001" (0,0254 mm) | Orvostechnikai beültethető eszközök |

| Mérnöki plasztikusanyagok | ±0,005" (0,127 mm) | Szigetelő távtartók |

Ezek a tűrések a zárt hurkú visszacsatolási rendszerek és hőmérséklet-stabil megmunkálási környezetek fejlődését tükrözik. A 60 000 fordulat/percig képes nagysebességű orsók csökkentik az esztergakés elhajlását, ami hozzájárul a nagy sorozatokon átívelő állandó pontossághoz.

Ipari paradoxon: Amikor a nagyobb pontosság követelményei exponenciálisan növelik a költségeket

A ±0,0002 hüvelyk (kb. 0,005 mm) tűréshatárokon túlhaladni már komoly költségnövekedést jelent. Minden 10%-os csökkentés az elfogadható eltérésben körülbelül 35%-os költségnövekedést eredményez. Miért? Lassabb gépsebességek, speciális szerszámok szükségessége, valamint a gyártás során folyamatosan szükséges plusz ellenőrzések miatt. Az ilyen pontosság eléréséhez háromtól ötször annyi idő is szükséges lehet, mint a hagyományos megmunkáláshoz. Ezért mindig kompromisszum szükséges a rendkívül pontos alkatrészek és a gazdaságos gyártás között. A legtöbb mérnök ezt jól ismeri, ezért a legszűkebb tűréseket csupán az elengedhetetlenül fontos alkatrészekre tartalékolják. Minden más esetben a szabványos tűrések alkalmazását részesítik előnyben, hiszen senki sem szeretne kétszer annyit költeni csupán azért, hogy olyan pontosságot érjen el, ami a legtöbb alkalmazásban egyáltalán nem szükséges.

Bonyolult geometriák megmunkálása és többtengelyes alkatrésztervek

Miért alkalmas a CNC marás bonyolult geometriák megmunkálására a fejlett gyártásban

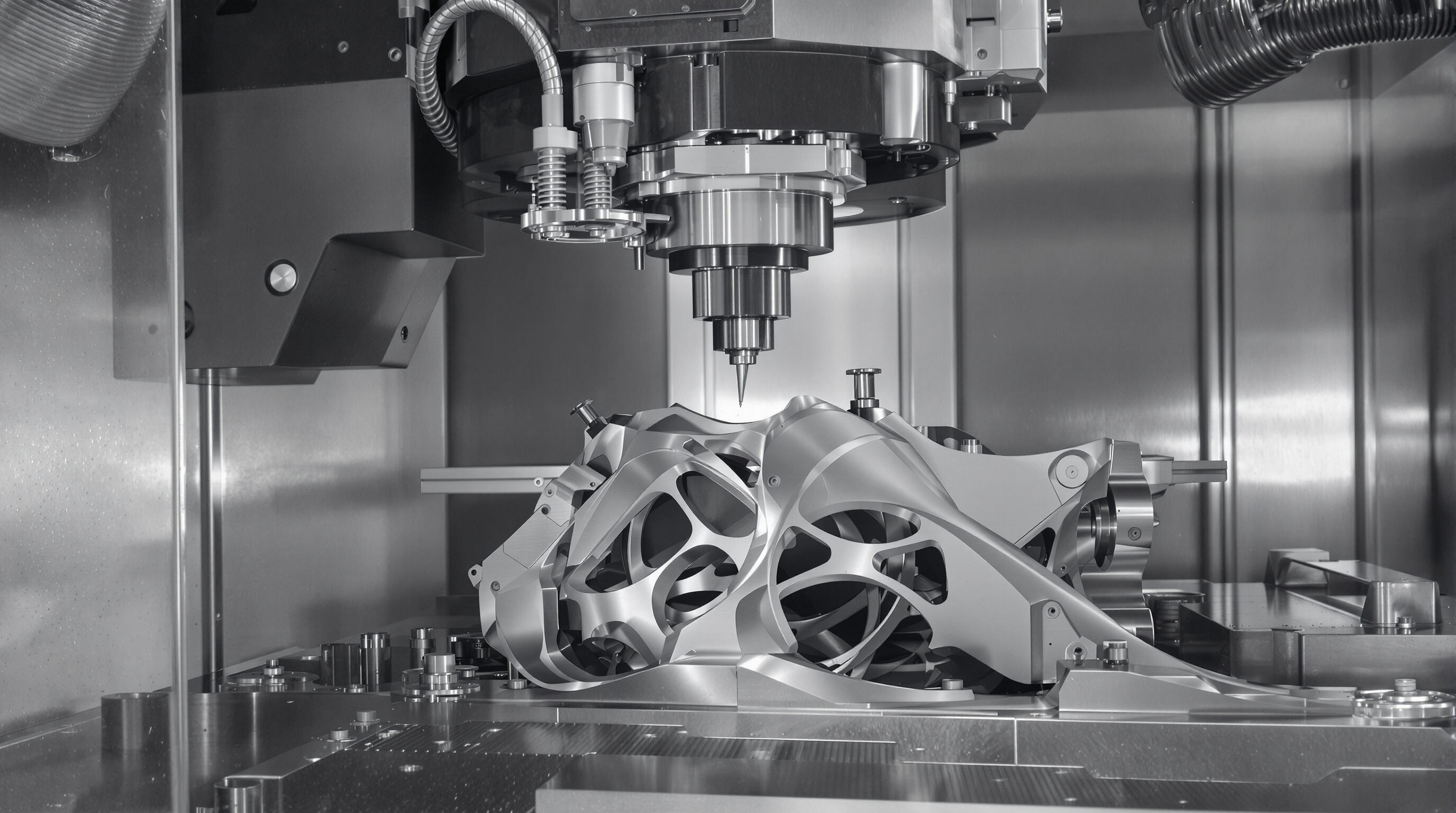

Amikor olyan igazán bonyolult alakzatokról van szó, amelyeket az öregedő technikákkal egyszerűen nem lehet elkészíteni, akkor a CNC marás kiemelkedő megoldást jelent. Ezek a gépek lényegében számítógépes tervrajzokat olvasnak, és rendkívül pontosan vágják a komponenseket, így képesek olyan bonyolult jellemzők reprodukálására, mint például ívelt felületek, süllyesztett területek, valamint azok az áramló, szerves formák, amelyek a kézi gépészeket megőrjítenék. Olyan dolgokhoz, mint repülőgép-alkatrészek vagy erőművi komponensek, napjainkban a legtöbb üzem áttért az 5-tengelyes rendszerekre. A legfrissebb ipari adatok szerint a gyártók körülbelül 96 százaléka már ma is támaszkodik erre a korszerű beállításra, hogy elkerülje a megmunkálás után szükséges plusz munkafázisokat. E technológia értékét az adja, hogy képes mind szögletes, merev darabok, mind teljesen vad szobrászati formák kezelésére anélkül, hogy csökkentené a gyártási sebességet vagy károsítaná a felhasznált nyersanyagokat.

Az 5-tengelyes CNC marógépek szerepe bonyolult alkatrészek tervezésének előállításában

Az öt tengelyes CNC marógépek az öt tengely mentén egyszerre történő mozgatással működnek, így a szerszámok hozzáférhetnek azokhoz a nehezen megközelíthető szögekhez, amelyeket a hagyományos háromtengelyes rendszerek egyszerűen nem érnek el. Ez a mozgásbiztonság valós különbséget jelent például összetett alkatrészeknél, mint például repülőgépipari lapátkerekek, amelyek ívelt profilú áramlástani formával rendelkeznek. A szakemberek azt tapasztalták, hogy ezek az alkatrészek körülbelül 60 százalékkal gyorsabban megmunkálhatók, miközben a szűk tűréshatárokat (±0,01 mm) továbbra is betartják. A gyártósorokról származó jelentések más ismereteket is szolgáltattak: a beállítási idő alatt a hibák száma körülbelül 46 százalékkal csökkent, összehasonlítva a szabványos háromtengelyes gépeken szükséges többlépcsős folyamattal. Kevesebb újrapozicionálás azt is jelenti, hogy csökken a szerszám rezgése, különösen fontos ez vékonyfalú alumínium vagy titánötvözetek megmunkálásakor. A felületi minőség az egész folyamat során kiváló marad, gyakran elérve az Ra 0,8 mikrométeres értéket is akár hosszabb megmunkálási időtartam után is.

Esettanulmány: Összetett felületű repülőgépipari alkatrészek marása

Egy nemrégiben végzett projekt során egy 37 belső hűtőcsatornával rendelkező, nem ortogonális szögekben metsződő titán öntőcsövet állítottak elő 5-tengelyes kontúrmarással. A kulcs eredmények közé tartozott:

- 83%-os csökkenés a beállítások számában (12-ről 2 műveletre)

- 0,025 mm a csatornák kilépési pontjainak helyzethelyessége

- 14 órás összes megmunkálási idő 3-tengelyes megoldással szembeni 26 órával szemben

Az alkatrész sikeresen átesett aerodinamikai tesztelésen 2,4-es Mach-sebességnél, bizonyítva a CNC marás képességét, hogy összetett geometriát kombináljon repülőgépalkatrész-szintű megbízhatósággal.

Anyagválasztás sokrétűsége ipari alkalmazásokban

A modern CNC marórendszerek képesek anyagok feldolgozására, a repülőgépipari titán (6Al-4V) és orvostechnikai PEEK polimerek skáláján, kielégítve az ipari anyagigények 92%-át (Haladó Gyártási Jelentés 2023). Ez az alkalmazkodóképesség lehetővé teszi a gyártók számára, hogy különféle ágazatokat szolgáljanak ki anélkül, hogy minden anyagtípusra külön gépparkot kellene beszerezniük.

Hogyan támogatja az anyagok sokoldalúsága a CNC-fúrásban a különféle ipari igényeket

A CNC-fúrás több mint ötven különböző anyag feldolgozására képes az állítható vágási beállításoknak és az intelligens szerszámpálya-tervezésnek köszönhetően. Az autógyártók rendszeresen dolgoznak öntöttvasból készült motorblokkokkal, valamint alumíniumból készült szívókollektorokkal. Ugyanakkor a kórházak ugyanazokkal a gépekkel készítenek rozsdamentes acélból készült sebészeti eszközöket és nilon protézis alkatrészeket. Egy 2023-as tanulmány azt találta, hogy a gyártók majdnem hetven százaléka 18 és 22 százalék közötti költségmegtakarítást ért el, amikor a CNC-technológia segítségével többféle anyagot kombináltak a gyártás során. Ez a megközelítés nemcsak, hogy gördülékenyebbé teszi a folyamatokat, de csökkenti azokat a gyakran zavaró eszközcsere-időket is, amelyek csökkentik a termelékenységet.

Fémek, műanyagok és kompozitanyagok feldolgozása CNC-fúrási technikákkal

Anyagspecifikus technikák optimalizálják az eredményeket:

- Fémek : Használjon nagysebességű acél (HSS) szerszámot áradó hűtéssel titán feldolgozásához a hőfelhalmozódás kezeléséhez

- Kerti anyagok : Alkalmazzon kompressziós marást <30° helixszögű szerszámokkal az élolvadás megelőzésére

- Összetett anyagok : Használjon gyémántbevonatú marószerszámokat 1200–1500 SFM-es forgácsolási sebességnél szénszálas anyagok megmunkálásakor a kettéválás csökkentéséhez

Ez a sokoldalúság lehetővé teszi különböző anyagokból álló szerelvények integrált gyártását, például szenzorházakat, amelyek alumínium alapból, PEEK szigetelésből és rozsdamentes acél csatlakozókból állnak – mindet egyetlen gyártási folyamattal készítik el

CNC marás kritikus iparágakban: Légiközlekedés, Autóipar és Orvostechika

Kritikus alkatrészek CNC marással gyártva repülőgépekhez és űrhajókhoz

A CNC-fúrás lényeges repülőgép-alkatrészeket készít, például turbinalapátokat, motorrögzítőket és különféle vázszerkezeti elemeket. Az itt használt anyagok általában különleges, könnyű ötvözetek, mint például a titán és az alumínium. A megmunkálók a tűréseket körülbelül 0,001 hüvelyk (vagy annál kisebb) pontosságra csökkenthetik, ami azt jelenti, hogy ezek az alkatrészek ellenállnak az intenzív hőmérsékletnek és a repülés közben fellépő fizikai erőknek. Olyan elemeknél, mint a üzemanyellátó rendszer és a leszállókészülék, ahol a belső formák rendkívül bonyolultak, a CNC-gépek ugyanazt a folyamatot ismétlik meg újra és újra hihetetlen pontossággal. Ez a fajta precizitás nem csupán arról szól, hogy szép alkatrészeket készítsenek, hanem valójában kritikus fontosságú a repülőgépek biztonsága szempontjából, valamint a repülőgépipari gyártás minden aspektusát szabályozó szigorú előírások betartása érdekében.

A repülőgépiparban érvényes szigorú biztonsági és teljesítményszabványok teljesítése

A repülőgépipari gyártáshoz használt alkatrészeknek meg kell felelniük a szigorú FAA- és ESA-szabályozásoknak a biztonság és teljesítmény szempontjából. A CNC-forgácsolás felületi érdessége Ra 8 mikron alá csökkenthető, ezáltal az alkatrészek hosszabb ideig bírják a terhelést, és csökkenthető az ellenállás a repülés során. A modern CNC-gépek többtengelyes képessége miatt nincs szükség folyamatos kézi beállításokra az alkatrészek megmunkálása közben. Ez különösen fontos olyan elemeknél, mint például műholdházak és rakétahajtómű alkatrészek, ahol még a kis hibák is súlyos következményekkel járhatnak. A termelés során a kevesebb emberi beavatkozás természetesen általánosságban javítja a minőségellenőrzést.

Gyártási hatékonyság növelése CNC-forgácsolással motor- és sebességváltó alkatrészekhez

Az autógyártók az 5 tengelyes CNC marógépekre hagyatkoznak, amikor motorblokkokat, sebességváltó fogaskerekeket és azokat a felfüggesztési alkatrészeket kell gyártaniuk, amelyek mindent összetartanak. Az itt előforduló szoros tűrések körülbelül plusz-mínusz 0,0005 hüvelyk körüliek, ami nagy különbséget jelent a jó tömítés eléréséhez a befecskendezőknél, és biztosítja, hogy az erő megfelelően kerüljön átvitelre a meghajtóláncon keresztül. Érdekes módon ugyanez a beállítás képes hengerekfejek gyártására is, így a szelepfészkek körülbelül 0,002 hüvelyk koncentricitáson belül maradnak. Ez jelentősen megtakarított időt jelent a műhelyeknek a régebbi technikákkal összehasonlítva, általában körülbelül 40%-kal gyorsabb folyamattal, amit a műhelyek jelentenek meg az átállás után.

Orvosi beültető anyagok és sebészeti eszközök gyártása biokompatibilis anyagokból és nagy pontossággal

Az orvosok az egyéni gyártású gerinc-kalitkák, fogászati abutmentek és különféle sebészeti eszközök készítésekor orvosi fokozatú titán- és PEEK-anyagokra támaszkodnak, amelyeket 25 mikron pontossággal készítenek el. A CNC-marcóló folyamat olyan sima felületeket hoz létre, amelyek nem raknak be baktériumokat vagy más szennyeződéseket – ez elengedhetetlen minden olyan eszköz esetében, amely a szervezet belsejébe kerül. A sebészek olyan szikéket és csontreszelő eszközöket kapnak, amelyek vágóélei körülbelül 8 és 12 fokos szögben vannak kialakítva – ez jelentősen csökkenti a környező szövetek műtét közbeni károsodását. A statisztikák többsége szerint a gépelt implantátumok körülbelül 96 százaléka megfelel az FDA emberi testbe való beültetésre vonatkozó biztonsági előírásainak. Nem meglepő hát, hogy annyi kórház továbbra is a CNC-megmunkálást választja azoknak a rendkívül pontos orvosi eszközöknek a gyártására, amelyekre ma szükség van.

Gyorsprototípus-készítés és kis mennyiségű gyártás előnyei

A CNC-marcálás szerepe a gyorsprototípus-készítési folyamatokban

A CNC-fúrás valóban felgyorsítja a prototípuskészítést, különösen amikor a CAD-tervek alapján mindössze egy-két nap alatt működő modelleket lehet létrehozni. Az így elkészült prototípusok lehetővé teszik az inženierek számára, hogy ellenőrizzék az alkatrészek illeszkedését, a geometria helyességét, valamint a mechanikai viselkedést már a tervezés korai szakaszában. A CNC megmunkálás során szilárd, teljesen sűrű anyagokat, például repülőgépipari minőségű alumíniumot, hőálló műanyagokat és különféle kompozitanyagokat használnak. A 3D nyomtatással szemben a CNC-megmunkált prototípusok anyagjellemzői pontosan megegyeznek a tömeggyártás során alkalmazott anyagokéval. Ez azt jelenti, hogy a vállalatok már a több ezer darabos gyártás megkezdése előtt valós teljesítményadatokhoz juthatnak, ami hosszú távon idő- és költségmegtakarítást eredményez.

Összehasonlított előny a 3D nyomtatással szemben funkcionális prototípusok esetén

a 3D nyomtatás mindenképpen győzelmet arat, ha egyszerű formák esetén gyors átfutási időről van szó, azonban amikor valami olyasmire van szükség, ami valóban ellenáll a terhelésnek, akkor a CNC marás kerül előtérbe. Ezek a gépek képesek olyan szűk tűrésértékek elérésére, mint a ±0,005 és 0,01 mm, miközben fenntartják a megfelelő szerkezeti integritást. Egy tavalyi kutatás éppen azt mutatta, hogy mennyivel jobban teljesítenek a CNC-marcik. A tesztek azt mutatták, hogy a CNC módon megmunkált alkatrészek körülbelül 120%-kal nagyobb nyomóerőt bírnak el, mint hasonló, SLA nyomtatási módszerrel készült alkatrészek. Ez kiváló teljesítménynek köszönhetően sok gyártó a súlyt viselő vagy nyomásnak ellenálló alkatrészek esetén a CNC megmunkálásra hagyatkozik. Gondoljunk például autók felfüggesztésére vagy orvosi berendezések házaira, ahol a mechanikai megoldások helyes működése nemcsak fontos, hanem kritikus a biztonság és a funkcionalitás szempontjából.

Munkafolyamat megértése: A CAD tervezéstől a G-kód végrehajtásáig a CNC marás beállításában

A gyártási munkafolyamatokat illetően a folyamat általában a CAD modellek optimalizálásával kezdődik, hogy azok valóságban is előállíthatók legyenek. A tervezőknek figyelembe kell venniük, hogy az eszközök hogyan férnek hozzá a modell különböző részeihez, és hogy bizonyos funkciók nem túl mélyek-e a szabványos felszerelésekkel való megmunkáláshoz. Amikor a terv kész, a CAM szoftver veszi át a feladatot, és létrehozza a G-kód utasításokat. Az itteni beállítások nagyon fontosak – a főorsó sebessége általában 8000 és 25 000 fordulat/perc között mozog, a vágási folyamattól függően. A előtolási sebesség is különböző; Delrin anyag esetén általában 300-500 mm/perc értékkel dolgoznak, míg rozsdaálló acél esetén jobb a lassabb sebesség, 150-250 mm/perc között. A rendszer értékét az adja, hogy akár 50-től 500 darabos kis sorozatok esetén is minden darab egységesen magas minőségben készül el. Ez a beállítás valóban segíti a gyártókat abban, hogy zökkenőmentesen áttérjenek prototípusok teszteléséről a nagyobb mennyiségű termelésre anélkül, hogy elveszítenék a kezdeti pontosság szintjét.

Gyakran Ismételt Kérdések

Mi az a CNC frázolás?

A CNC-frezelés egy számítógéppel vezérelt megmunkálási folyamat, amely során forgó szerszámokkal távolítják el az anyagot a munkadarabról, hogy pontos méreteket és felületi minőséget érjenek el.

Miért fontosak a szűk tűrések a CNC-frezelésnél?

A szűk tűrések biztosítják, hogy a kész termék pontosan megfeleljen az előírt specifikációknak, ami kritikus fontosságú a szektorokban, ahol az alkatrészek pontossága befolyásolja a teljesítményt és a biztonságot, például a repülőgépiparban és az orvostechnikai eszközgyártásban.

Miben különbözik az 5-tengelyes CNC-frezelés a 3-tengelyes frezeléstől?

az 5-tengelyes CNC-frezelés lehetővé teszi, hogy a vágószerszám öt különböző tengely mentén mozogjon egyszerre, lehetővé téve összetett geometriák és részletes alkatrésztervek megmunkálását, amelyeket a 3-tengelyes rendszerek nem tudnak kezelni.

Milyen anyagok dolgozhatók fel CNC-frezeléssel?

A CNC-frezelés széles skálájú anyagok feldolgozására alkalmas, fémek, például alumínium és titán, műanyagok és kompozitok esetében is, így rugalmassá teszi különféle ipari alkalmazásokhoz.

Milyen előnyei vannak a CNC-frezelésnek a gyors prototípuskészítésben?

A CNC-fúrás lehetővé teszi a prototípusok gyors előállítását, amelyek tulajdonságai hasonlítanak a végső termékhez, így pontosabb adatokat nyújt a teljesítményről a tömeggyártás megkezdése előtt.

Tartalomjegyzék

-

Magas pontosság és szűk tűrések elérése CNC marással

- A pontosság, tűrések és felületminőség képességeinek megértése CNC marás esetén

- A nagy pontosság és méretpontosság hogyan határozza meg a CNC-fúrás alkalmazásait

- Adatpont: A modern CNC-fúrórendszerekkel elérhető tűrési tartományok

- Ipari paradoxon: Amikor a nagyobb pontosság követelményei exponenciálisan növelik a költségeket

- Bonyolult geometriák megmunkálása és többtengelyes alkatrésztervek

- Anyagválasztás sokrétűsége ipari alkalmazásokban

-

CNC marás kritikus iparágakban: Légiközlekedés, Autóipar és Orvostechika

- Kritikus alkatrészek CNC marással gyártva repülőgépekhez és űrhajókhoz

- A repülőgépiparban érvényes szigorú biztonsági és teljesítményszabványok teljesítése

- Gyártási hatékonyság növelése CNC-forgácsolással motor- és sebességváltó alkatrészekhez

- Orvosi beültető anyagok és sebészeti eszközök gyártása biokompatibilis anyagokból és nagy pontossággal

- Gyorsprototípus-készítés és kis mennyiségű gyártás előnyei

- Gyakran Ismételt Kérdések