Atingerea unei precizii înalte și a toleranțelor strânse cu prelucrarea CNC cu freză

Înțelegerea preciziei, toleranțelor și capacităților de finisare a suprafeței în prelucrarea CNC cu freză

Prelucrarea CNC poate atinge nivelul de micron în ceea ce privește precizia, motiv pentru care atât de multe industrii se bazează pe aceasta pentru piese care trebuie să fie exact la fel de fiecare dată când sunt realizate. Atunci când vorbim despre precizie în fabricație, ceea ce înseamnă de fapt este cât de constant se măsoară aceste piese în diferite loturi. Toleranțele ne spun, în esență, câtă variație este permisă înainte ca ceva să devină inacceptabil. Mașinile CNC moderne pot produce suprafețe atât de netede încât ating în jur de 0,4 microni Ra sau aproximativ 16 microinchi în medie de rugozitate. Un astfel de finisaj arată aproape ca metalul lustruit, deoarece aceste mașini folosesc un software sofisticat de planificare a traseului și au cadre extrem de robuste care reduc vibrațiile în timpul prelucrării materialelor. Rezultatul final? Piese care nu doar că îndeplinesc exact cerințele de dimensiune, ci arată și excelent.

Cum Precizia Ridicată și Acuratețea Dimensională Definiesc Aplicațiile Prelucrării CNC

Industria aerospațială și producția de dispozitive medicale se bazează în mare măsură pe prelucrarea CNC prin frezare, deoarece aceasta menține dimensiunile precise chiar și în condiții dificile. Spre exemplu, paletele de turbină necesită forme aerodinamice exacte, cu o precizie de aproximativ 0,0008 inci, adică circa 0,02 milimetri, doar pentru a funcționa corespunzător în zbor. La fel stau lucrurile și cu instrumentele chirurgicale, care trebuie să fie extrem de ascuțite la margini, de obicei cu o toleranță de aproximativ 0,001 inci (adică circa 0,025 mm). Prelucrarea manuală pur și simplu nu este suficientă aici, deoarece oamenii variază în mod natural prea mult de la o piesă la alta. De aceea, mașinile CNC sunt esențiale pentru fabricarea unor componente unde precizia înseamnă literalmente viață sau moarte.

Date: Gama de toleranțe realizabile cu sisteme moderne de frezare CNC

| Material | Intervalul de toleranță tipic | Aplicații Critice |

|---|---|---|

| Aliaje de aluminiu | ±0.0005" (0.0127 mm) | Componente structurale ale aeronavelor |

| Titan | ±0.001" (0.0254 mm) | Implante medicale |

| Plasturile de inginerie | ±0.005" (0.127 mm) | Distanțiere izolante |

Aceste toleranțe reflectă progresul înregistrat în sistemele de reglare automată și în mediile de prelucrare cu temperatură stabilă. Arborii cu viteză mare, capabili de până la 60.000 RPM, reduc deviația sculelor, contribuind astfel la o precizie constantă pe întregi serii mari de producție.

Paradoxul industriei: Când creșterea preciziei conduce la creșteri exponențiale ale costurilor

Depășirea acestor toleranțe de ±0,0002 inch (aproximativ 0,005 mm) începe cu adevărat să consume bugetele. Pentru fiecare 10% reducere a variației acceptabile, costurile cresc cu aproximativ 35%. De ce? Viteze mai lente ale mașinilor, scule speciale necesare și toate acele verificări suplimentare în timpul fabricării pieselor. Atâta exactitate necesită un timp de prelucrare de trei până la cinci ori mai mare decât cel obișnuit. Așadar, există mereu un echilibru între obținerea unor piese extrem de precise și menținerea unor costuri rezonabile de producție. Majoritatea inginerilor cunosc acest aspect suficient de bine încât să rezerve specificațiile strânse doar pentru componentele absolut esențiale. În restul cazurilor, se va folosi toleranța standard, pentru că nimeni nu dorește să cheltuiască dublu pentru a obține rezultate doar puțin mai bune, atunci când acest lucru nu este important pentru majoritatea aplicațiilor.

Prelucrarea Geometriilor Complexe și Proiecte de Piese cu Axe Multiple

De ce Frezarea CNC Este Potrivită pentru Geometrii Complexe în Fabricația Avansată

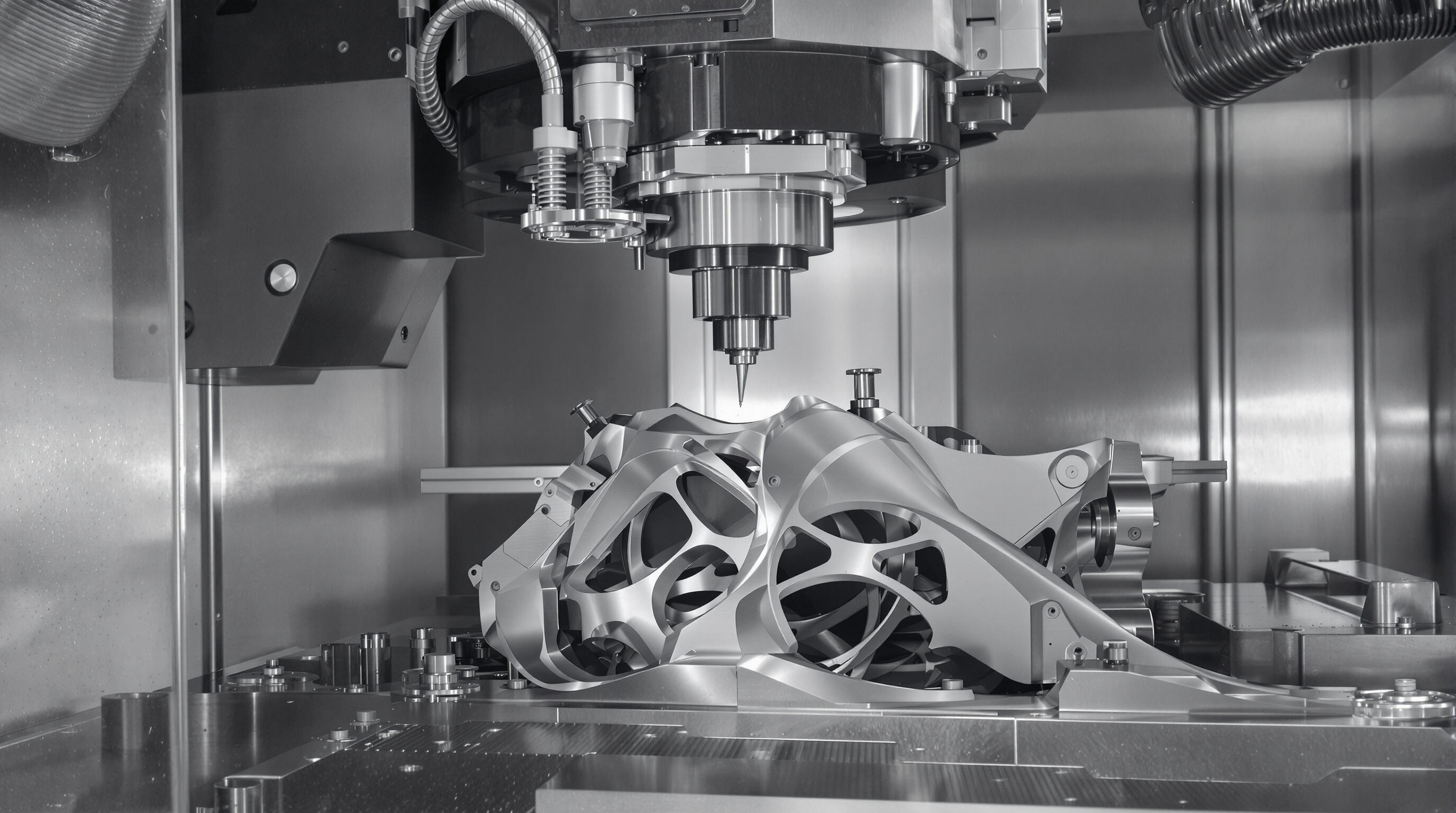

Atunci când este vorba despre realizarea unor forme foarte complexe, care pur și simplu nu pot fi realizate cu tehnici clasice, frezarea CNC se remarcă prin performanțele sale. Aceste mașini citesc practic desenele tehnice de pe calculator și taie piesele cu o precizie remarcabilă, astfel putând reproduce o varietate de forme dificile, cum ar fi suprafețele curbe, zonele adâncite și acele forme organice fluide care ar pune probleme operatorilor la prelucrarea manuală. În cazul componentelor pentru avioane sau pentru centrale electrice, majoritatea unităților de producție au adoptat deja sistemele cu 5 axe în prezent. Conform unor date recente din industrie, aproximativ 96% dintre producători se bazează acum pe această configurație avansată pentru a evita necesitatea unor etape suplimentare de prelucrare după operația de frezare. Ceea ce face această tehnologie atât de valoroasă este capacitatea sa de a face față atât pieselor boxice, unghiulare, cât și formelor sculpturale extrem de complexe, fără a sacrifica viteza de producție sau integritatea materialelor brute prelucrate.

Rolul mașinilor de frezat CNC cu 5 axe în producerea unor designuri complexe de piese

Mâncile de frezat CNC cu cinci axe funcționează prin deplasarea simultană de-a lungul tuturor celor cinci axe, oferind sculelor de tăiere acces la acele unghiuri dificile la care sistemele standard cu trei axe nu pot ajunge. Acest tip de libertate face o diferență reală în cazul pieselor complexe, cum ar fi paletele pentru industria aerospațială, care au forme curbe tip airfoil. Operatorii de mașini-unelte au observat că pot prelucra aceste componente cu aproximativ 60% mai rapid, păstrând totodată toleranțele strânse de plus-minus 0,01 milimetri. Rapoartele de la fabrici ale unor producători importanți arată și altceva: există cu aproximativ 46% mai puține greșeli în timpul procesului de configurare comparativ cu ceea ce se întâmplă în cazul utilizării mai multor pași necesari pe mașinile standard cu trei axe. Reducerea re-poziționărilor înseamnă și mai puțină vibrație a sculei, ceea ce este deosebit de important atunci când se lucrează cu materiale delicate, cum ar fi aluminiul subțire sau aliajele de titan. Calitatea suprafeței rămâne excelentă pe tot parcursul, adesea mai bună de Ra 0,8 micrometri, chiar și după sesiuni îndelungate de prelucrare.

Studiu de Caz: Frezarea Componentelor Aeronautice cu Contururi Multi-Suprafetă

Într-un proiect recent, un injector de combustibil din titan care avea 37 de canale interne de răcire care se intersectau la unghiuri neortogonale a fost realizat utilizând conturare 5 axe. Rezultatele cheie au inclus:

- reducere cu 83% în numărul de setări (de la 12 la 2 operații)

- 0,025 mm precizie pozițională pentru toate ieșirile canalelor

- 14 ore timp total de prelucrare comparativ cu 26 de ore utilizând 3 axe

Componenta a trecut cu succes testele aerodinamice la condiții de Mach 2,4, demonstrând capacitatea frezării CNC de a combina complexitatea geometrică cu fiabilitatea certificată pentru zbor.

Versatilitatea Materialelor în Aplicații Industriale

Sistemele moderne de frezare CNC prelucrează materiale care variază de la titan de calitate aerospațială (6Al-4V) la polimeri PEEK de calitate medicală, acoperind 92% dintre cerințele industriale privind materialele (Raportul de Producție Avansată 2023). Această adaptabilitate permite producătorilor să răspundă nevoilor diverselor sectoare fără a investi în echipamente dedicate pentru fiecare tip de material.

Cum contribuie versatilitatea materialelor în frezarea CNC la satisfacerea nevoilor industriale diversificate

Prelucrarea CNC poate prelucra cu ușurință peste cincizeci de materiale diferite datorită setărilor reglabile de tăiere și planificării inteligente a traseului sculei. Producătorii de automobile lucrează frecvent cu fontă pentru blocurile de motor, dar și cu colectoare de admisie din aluminiu. Între timp, spitalele se bazează pe aceleași mașini pentru a crea instrumente chirurgicale din oțel inoxidabil, precum și părți protetice din nylon. Un studiu recent din 2023 a constatat că aproape șapte din zece producători au economisit între 18 și 22 la sută din costuri atunci când au combinat producția mai multor materiale utilizând tehnologia CNC. Această abordare nu numai că face ca lucrurile să meargă mai ușor, ci reduce și acele schimbări frustrante ale echipamentului care afectează productivitatea.

Prelucrarea metalelor, materialelor plastice și a materialelor compozite utilizând tehnici de frezare CNC

Tehnici specifice materialelor optimizează rezultatele:

- Alte metale : Utilizați scule din oțel rapid (HSS) cu răcire abundentă pentru titan pentru a gestiona acumularea de căldură

- Plastice : Aplicați frezarea prin compresie cu freze având unghiul de înclinare sub 30° pentru a preveni topirea marginilor

- Compozite : Aplicați mașini de terminare cu straturi de diamant la 12001500 SFM atunci când prelucrați fibrele de carbon pentru a reduce delaminarea

Această versatilitate permite fabricarea integrată a ansamblurilor multimei materiale, cum ar fi carcase de senzori care combină baze din aluminiu, izolare PEEK și conectoare din oțel inoxidabil - toate finalizate într-o singură secvență de producție.

Frăzărea CNC în industriile cu riscuri mari: Aerospaţial, Automotive şi Medical

Componente critice produse prin frezare CNC pentru aeronave și nave spațiale

Prelucrarea CNC produce unele componente foarte importante pentru aeronave, lucruri precum palete de turbină, suporturi pentru motor și diverse componente structurale ale structurii de bază. Materialele utilizate aici tind să fie aliaje speciale ușoare, cum ar fi titanul și aluminiul. Operatorii pot obține toleranțe de aproximativ 0,001 inci sau mai bune, ceea ce înseamnă că aceste componente rezistă atunci când sunt expuse la temperaturi extreme și forțe fizice intense în timpul operațiunilor de zbor. Pentru lucruri precum sistemele de alimentare cu combustibil și trenul de aterizare, unde formele interne sunt extrem de complicate, mașinile CNC repetă același proces din nou și din nou cu o consistență remarcabilă. O asemenea precizie nu este doar despre a produce piese frumoase, ci este de fapt esențială pentru menținerea siguranței avioanelor și pentru respectarea tuturor reglementărilor stricte din aviație care guvernează fiecare aspect al fabricației aeronavelor.

Respectarea Standardelor Stricte de Siguranță și Performanță în Industria Aerospațială

Componentele utilizate în fabricația aerospațială trebuie să respecte reglementările stricte ale FAA și ESA privind siguranța și performanța. Frezarea CNC poate produce suprafețe cu o rugozitate sub 8 microni Ra, ceea ce face ca piesele să reziste mai mult în condiții de stres și reduce rezistența aerului în timpul zborului. Capacitatea multi-axis a mașinilor CNC moderne înseamnă că nu este nevoie de ajustări manuale constante în timpul prelucrării pieselor. Acest aspect este cu atât mai important în cazul componentelor precum carcasele sateliților și piese ale motoarelor rachetă, unde chiar și mici greșeli pot avea consecințe majore. Reducerea intervențiilor umane în procesul de producție conduce în mod natural la un control de calitate mai bun pe ansamblu.

Îmbunătățirea eficienței producției prin frezarea CNC pentru piese ale motorului și ale cutiei de viteze

Producătorii de mașini se bazează pe mașini de frezat CNC cu 5 axe atunci când trebuie să producă blocuri de motor, cutii de viteze și acele componente de suspensie care mențin totul unit. Toleranțele foarte strânse aici sunt de aproximativ plus/minus 0,0005 inci, ceea ce face diferența pentru obținerea unor etanșări bune la injectoarele de combustibil și pentru a se asigura că puterea este transmisă corespunzător prin transmisie. Interesant este faptul că aceeași configurație poate prelucra și capetele de cilindri, menținându-și sediile supapelor în limitele a aproximativ 0,002 inci concentricitate. Acest lucru permite atelierelor să economisească mult timp comparativ cu tehnologiile mai vechi, probabil cu aproximativ 40% mai rapid, conform rapoartelor majorității atelierelor după trecerea la această metodă.

Producerea de Implanturi și Instrumente Chirurgicale care Necesită Materiale Biocompatibile și Precizie

Medicii se bazează pe materiale din titan și PEEK de calitate medicală atunci când creează cage-uri spinale personalizate, implante dentare și diverse instrumente chirurgicale, toate fabricate cu o precizie de 25 de microni. Procesul de frezare CNC creează suprafețe atât de netede încât nu rețin bacterii sau alte contaminanți, ceea ce este absolut esențial pentru orice dispozitiv care urmează să fie introdus în organism. Chirurgii primesc bisturii și rășchetoare pentru os fabricate cu muchii tăietoare de aproximativ 8 la 12 grade, un aspect care face o diferență majoră în reducerea daunelor la țesuturile din jur în timpul operațiilor. Majoritatea statisticilor arată că aproximativ 96% dintre aceste implanturi prelucrate trec testele FDA privind siguranța în interiorul corpului uman. Nu este de mirare, așadar, că atât de multe spitale recurg în continuare la prelucrarea CNC ca metodă principală pentru fabricarea dispozitivelor medicale extrem de precise de care avem nevoie astăzi.

Avantajele Prototipării Rapide și a Producției în Volum Redus

Rolul Frezării CNC în Fluxurile de Lucru ale Prototipării Rapide

Prelucrarea CNC accelerează cu adevărat procesul de prototipare atunci când este vorba de transformarea proiectelor CAD în modele funcționale reale în doar una-două zile. Inginerii pot verifica cum se potrivesc componentele, pot testa geometria și pot observa comportamentul mecanic al pieselor mult mai devreme în procesul de proiectare. Ei lucrează cu materiale solide, complet dense, cum ar fi aluminiul de calitate aerospace, unele materiale plastice rezistente la căldură și diverse materiale compozite. Diferența majoră față de imprimarea 3D este aceea că aceste prototipuri realizate prin prelucrare CNC au exact aceleași caracteristici materiale ca și materialele care vor fi utilizate în producția de serie. Asta înseamnă că companiile obțin date reale despre performanță încă din faza incipientă, cu mult înainte de a începe producția a mii de unități, economisind astfel timp și bani pe termen lung.

Avantaj comparativ față de imprimarea 3D pentru prototipuri funcționale

printarea 3D câștigă cu siguranță atunci când este vorba de timpi de livrare rapizi pentru forme simple, însă atunci când avem nevoie de ceva care funcționează cu adevărat sub stres, frezarea CNC este în frunte. Mașinile pot atinge toleranțe foarte strânse de aproximativ ±0,005 până la 0,01 mm, menținând o integritate structurală solidă. Unele cercetări din anul trecut au arătat exact cât de mult mai bine performează piesele realizate prin frezare CNC - testele au relevat că acestea pot suporta cu aproximativ 120% mai multă forță de compresiune comparativ cu piese similare fabricate prin metode de printare SLA. Datorită acestei performanțe superioare, mulți producători apelează la prelucrarea CNC pentru piese care trebuie să susțină greutatea sau să reziste la presiune. Gândește-te la suspensiile auto sau la carcasele pentru echipamente medicale, unde realizarea corectă a mecanicii nu este doar importantă, ci este absolut critică pentru siguranță și funcționalitate.

Workflow Insight: De la proiectarea CAD la execuția codului G în setarea frezării CNC

Atunci când vine vorba despre fluxuri de lucru în fabricație, procesul începe de obicei cu optimizarea modelelor CAD, astfel încât acestea să poată fi realizate efectiv în practică. Proiectanții trebuie să se gândească cum vor ajunge uneltele la diferite părți ale modelului și dacă anumite elemente sunt prea adânci pentru a fi prelucrate cu echipamente standard. Odată ce proiectul este gata, software-ul CAM preia controlul și creează instrucțiunile G-code. Setările sunt foarte importante aici — vitezele arborelui principal variază de obicei între aproximativ 8.000 și 25.000 RPM, în funcție de materialul care se prelucrează. Avansurile variază și ele; materialul Delrin are în general nevoie de ceva între 300 și 500 mm pe minut, în timp ce oțelul inoxidabil funcționează mai bine la viteze mai lente, între 150 și 250 mm pe minut. Ceea ce face acest sistem valoros este faptul că, chiar și la producerea unor serii mici de 50 până la 500 de unități, fiecare piesă este de o calitate constantă și bună. Această configurație ajută cu adevărat producătorii să treacă ușor de la testarea prototipurilor la fabricarea produselor la scară largă, fără să piardă precizia inițială.

Întrebări frecvente

Ce este fresajul CNC?

Millingul CNC este un proces de prelucrare controlat de calculator, care implică utilizarea unor freze rotative pentru a îndepărta materialul dintr-o semifabricat, astfel încât să se obțină dimensiuni precise și finisaje de suprafață exacte.

De ce sunt toleranțele strânse importante în millingul CNC?

Toleranțele strânse garantează faptul că produsul finit respectă exact specificațiile, ceea ce este esențial în industrii unde precizia componentelor afectează performanța și siguranța, cum ar fi industria aerospațială și fabricarea dispozitivelor medicale.

Cum diferă millingul CNC cu 5 axe de cel cu 3 axe?

millingul CNC cu 5 axe permite sculei de tăiere să se miște simultan de-a lungul a cinci axe diferite, permițând astfel prelucrarea geometriilor complexe și a designurilor intricate ale pieselor, pe care sistemele cu 3 axe nu le pot gestiona.

Ce materiale pot fi prelucrate utilizând millingul CNC?

Millingul CNC poate prelucra o gamă largă de materiale, de la metale precum aluminiul și titanul, până la materiale plastice și compozite, fiind astfel adaptabil pentru diverse aplicații industriale.

Care sunt avantajele millingului CNC în prototiparea rapidă?

Prelucrarea CNC permite producerea rapidă a prototipurilor cu proprietăți similare produsului final, oferind date mai precise despre performanță înainte de începerea producției în masă.

Cuprins

-

Atingerea unei precizii înalte și a toleranțelor strânse cu prelucrarea CNC cu freză

- Înțelegerea preciziei, toleranțelor și capacităților de finisare a suprafeței în prelucrarea CNC cu freză

- Cum Precizia Ridicată și Acuratețea Dimensională Definiesc Aplicațiile Prelucrării CNC

- Date: Gama de toleranțe realizabile cu sisteme moderne de frezare CNC

- Paradoxul industriei: Când creșterea preciziei conduce la creșteri exponențiale ale costurilor

- Prelucrarea Geometriilor Complexe și Proiecte de Piese cu Axe Multiple

- Versatilitatea Materialelor în Aplicații Industriale

-

Frăzărea CNC în industriile cu riscuri mari: Aerospaţial, Automotive şi Medical

- Componente critice produse prin frezare CNC pentru aeronave și nave spațiale

- Respectarea Standardelor Stricte de Siguranță și Performanță în Industria Aerospațială

- Îmbunătățirea eficienței producției prin frezarea CNC pentru piese ale motorului și ale cutiei de viteze

- Producerea de Implanturi și Instrumente Chirurgicale care Necesită Materiale Biocompatibile și Precizie

- Avantajele Prototipării Rapide și a Producției în Volum Redus

- Întrebări frecvente