การบรรลุความแม่นยำสูงและความคลาดเคลื่อนต่ำด้วยเครื่องกัด CNC

การทำความเข้าใจเกี่ยวกับความแม่นยำ ความคลาดเคลื่อน และความสามารถในการตกแต่งผิวของเครื่องกัด CNC

การกัดด้วยเครื่อง CNC สามารถทำให้เกิดความแม่นยำในระดับไมครอน ซึ่งเป็นเหตุผลที่อุตสาหกรรมต่างๆ จำนวนมากพึ่งพาเครื่องจักรนี้ในการผลิตชิ้นส่วนที่ต้องเหมือนกันทุกครั้งที่ผลิตออกมา เมื่อเราพูดถึงความแม่นยำในการผลิต ความหมายที่แท้จริงคือระดับความสม่ำเสมอในการวัดขนาดของชิ้นส่วนในแต่ละรอบการผลิตที่แตกต่างกัน ค่าที่เรียกว่าทอเลอรานซ์ (Tolerances) นั้นจะบ่งบอกให้เรารู้ว่าสามารถยอมให้มีความแตกต่างได้มากแค่ไหนก่อนที่ชิ้นงานจะถูกพิจารณาว่าไม่ผ่านมาตรฐาน เครื่อง CNC ในปัจจุบันสามารถผลิตพื้นผิวที่เรียบเนียนมากจนมีค่าความหยาบ (Ra) ประมาณ 0.4 ไมครอน หรือราวๆ 16 ไมโครนิ้ว (micro inches) สำหรับค่าเฉลี่ยความหยาบ งานที่ได้มีลักษณะใกล้เคียงกับโลหะขัดเงา เนื่องจากเครื่องจักรเหล่านี้ใช้ซอฟต์แวร์ในการวางแผนเส้นทางที่มีความซับซ้อน และมีโครงสร้างที่แข็งแรงมาก ช่วยลดการสั่นสะเทือนขณะทำการตัดวัสดุ ผลลัพธ์ที่ได้คือชิ้นส่วนที่ไม่เพียงแต่ตรงตามข้อกำหนดด้านขนาดเท่านั้น แต่ยังมีรูปลักษณ์ที่สวยงามอีกด้วย

ความแม่นยำสูงและความถูกต้องด้านมิติกำหนดการใช้งานการกัดด้วยเครื่อง CNC อย่างไร

การผลิตอุตสาหกรรมการบินและอุปกรณ์ทางการแพทย์มักพึ่งพาการกัดด้วยเครื่องจักร CNC เป็นอย่างมาก เนื่องจากสามารถควบคุมความแม่นยำของขนาดได้แม้ในสภาวะที่ยากลำบาก ตัวอย่างเช่น ใบพัดเทอร์ไบน์ที่ต้องการรูปร่างของพื้นผิวอากาศ (airfoil) ที่แม่นยำถึงประมาณ 0.0008 นิ้ว หรือราวๆ 0.02 มิลลิเมตร เพื่อให้สามารถทำงานได้อย่างเหมาะสมขณะบินอยู่ในอากาศ เช่นเดียวกับเครื่องมือผ่าตัดที่ต้องการความคมตามขอบตัด ซึ่งมักต้องอยู่ในช่วงความคลาดเคลื่อนประมาณ 0.001 นิ้ว (ราว 0.025 มิลลิเมตร) การกลึงแบบด้วยมือไม่สามารถทำได้ตามความแม่นยำที่ต้องการ เนื่องจากมนุษย์มีความแตกต่างกันตามธรรมชาติ นี่จึงเป็นเหตุผลที่เครื่องจักร CNC มีความสำคัญอย่างมากในการผลิตชิ้นส่วนที่ความแม่นยำอาจหมายถึงชีวิตและความตาย

ข้อมูล: ช่วงความคลาดเคลื่อนที่สามารถทำได้ด้วยระบบ CNC Milling ในปัจจุบัน

| วัสดุ | ระยะความอดทนทั่วไป | แอปพลิเคชันที่สำคัญ |

|---|---|---|

| โลหะผสมอลูมิเนียม | ±0.0005" (0.0127 มม.) | ชิ้นส่วนโครงสร้างอากาศยาน |

| ไทเทเนียม | ±0.001" (0.0254 มม.) | อุปกรณ์ฝังทางการแพทย์ |

| พลาสติกวิศวกรรม | ±0.005" (0.127 มม.) | ตัวแยกฉนวน |

ค่าความคลาดเคลื่อนเหล่านี้สะท้อนถึงความก้าวหน้าในระบบตอบกลับแบบวงจรปิดและสภาพแวดล้อมการกลึงที่มีอุณหภูมิคงที่ สปินเดิลความเร็วสูงที่สามารถทำงานได้สูงสุดถึง 60,000 รอบต่อนาที ช่วยลดการเบี่ยงเบนของเครื่องมือ ส่งผลให้เกิดความแม่นยำที่สม่ำเสมอตลอดทั้งการผลิตจำนวนมาก

ปฏิกรณ์ทางอุตสาหกรรม: เมื่อความต้องการความแม่นยำสูงขึ้น ทำให้ต้นทุนเพิ่มขึ้นแบบทวีคูณ

การเกินกว่าค่าความคลาดเคลื่อนที่กำหนดไว้ที่ ±0.0002 นิ้ว (ประมาณ 0.005 มม.) นั้นจะเริ่มส่งผลกระทบต่องบประมาณอย่างมาก ทุกครั้งที่ลดช่วงความคลาดเคลื่อนที่ยอมรับได้ลง 10% ต้นทุนจะเพิ่มขึ้นประมาณ 35% เหตุผลคือความเร็วเครื่องที่ต้องลดลง เครื่องมือพิเศษที่จำเป็น และการตรวจสอบเพิ่มเติมหลายขั้นตอนในขณะที่ยังอยู่ในกระบวนการผลิตชิ้นส่วน การบรรลุความแม่นยำระดับนี้ใช้เวลาตั้งแต่สามถึงห้าเท่าของเวลาที่ใช้ในการกลึงแบบทั่วไป ดังนั้นจึงมีความจำเป็นต้องสร้างสมดุลระหว่างการได้มาซึ่งชิ้นส่วนที่มีความแม่นยำสูงกับการควบคุมต้นทุนการผลิตให้อยู่ในระดับที่สมเหตุสมผล วิศวกรส่วนใหญ่ต่างเข้าใจหลักการนี้เป็นอย่างดี จึงมักจะกำหนดค่าความคลาดเคลื่อนที่แน่นอนมากไว้เฉพาะชิ้นส่วนที่จำเป็นจริงๆ และใช้ค่าความคลาดเคลื่อนมาตรฐานในส่วนอื่นๆ เพราะไม่มีใครอยากใช้เงินเพิ่มขึ้นเป็นสองเท่าเพื่อให้ได้ผลลัพธ์ที่ดีขึ้นเพียงเล็กน้อยในกรณีที่ความแม่นยำระดับนั้นไม่ได้มีความสำคัญต่อการใช้งานส่วนใหญ่เลย

การกลึงชิ้นงานที่มีรูปทรงเรขาคณิตซับซ้อนและการออกแบบชิ้นส่วนแบบหลายแกน

ทำไมการกลึง CNC จึงเหมาะกับรูปทรงเรขาคณิตที่ซับซ้อนในกระบวนการผลิตขั้นสูง

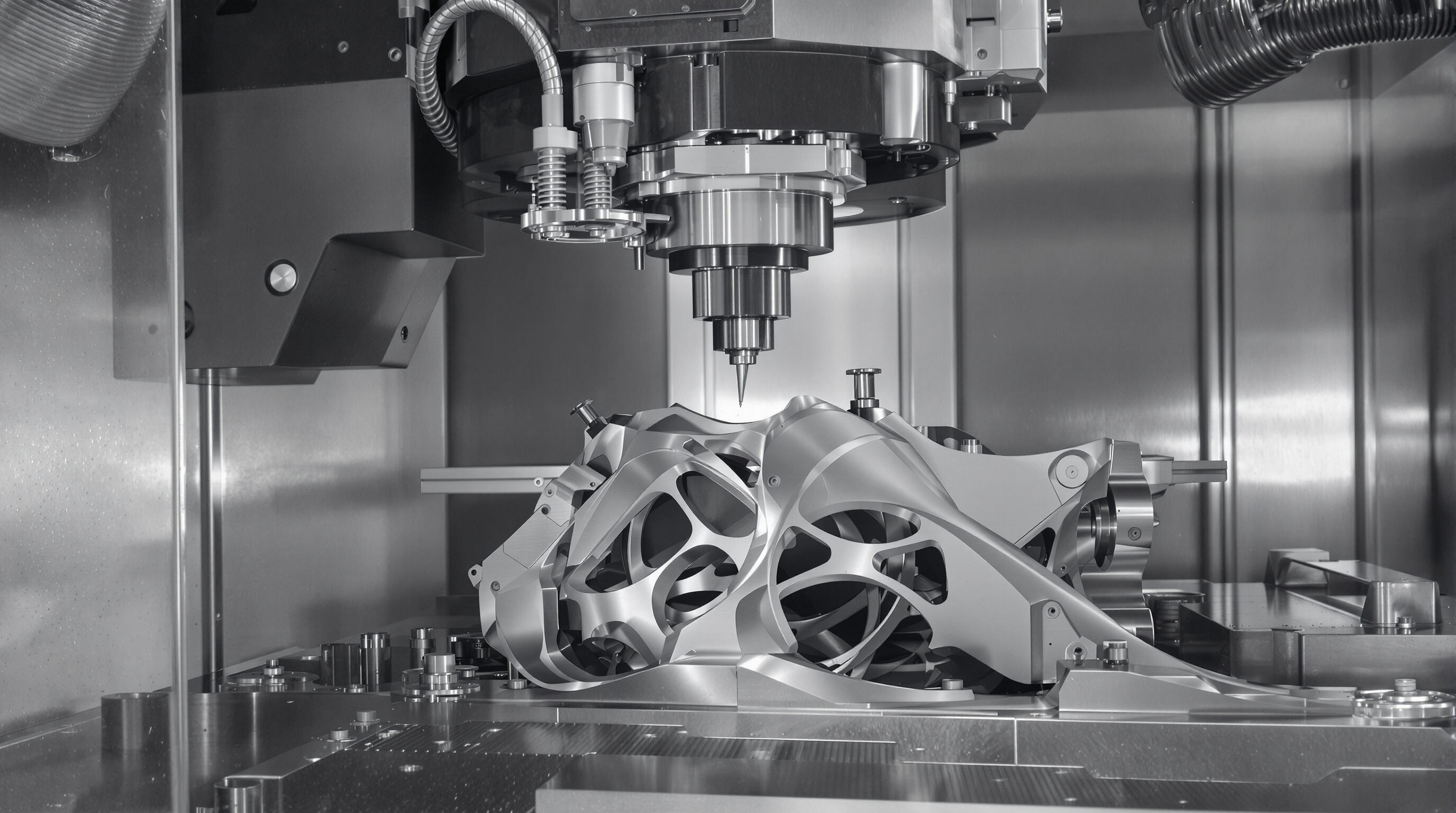

เมื่อพูดถึงการสร้างรูปร่างที่ซับซ้อนมาก ซึ่งทำไม่ได้ด้วยเทคนิคแบบดั้งเดิมแล้ว เครื่องกัด CNC ถือว่ามีความโดดเด่นเหนือกว่าผู้อื่น เครื่องจักรเหล่านี้จะอ่านแบบแปลนจากคอมพิวเตอร์และทำการตัดชิ้นส่วนด้วยความแม่นยำอย่างเหลือเชื่อ จึงสามารถผลิตคุณสมบัติที่ซับซ้อนต่างๆ เช่น พื้นผิวโค้ง เขตเว้า และรูปทรงที่ไหลลื่นคล้ายรูปทรงตามธรรมชาติ ซึ่งเป็นสิ่งที่ช่างเทคนิคแบบดั้งเดิมคงต้องปวดหัวไม่น้อย สำหรับชิ้นส่วนต่างๆ เช่น อะไหล่เครื่องบิน หรือชิ้นส่วนโรงไฟฟ้า ในปัจจุบันโรงงานส่วนใหญ่หันมาใช้ระบบ 5 แกนกันแล้ว จากข้อมูลอุตสาหกรรมล่าสุด พบว่าผู้ผลิตประมาณ 96 เปอร์เซ็นต์ในปัจจุบันพึ่งพาเทคโนโลยีขั้นสูงนี้ เพื่อหลีกเลี่ยงขั้นตอนการทำงานเพิ่มเติมหลังจากการกลึง สิ่งที่ทำให้เทคโนโลยีนี้มีคุณค่าคือ ความสามารถในการจัดการทั้งชิ้นส่วนที่มีมุมเหลี่ยมชัดเจน และรูปทรงที่ออกแบบแปลกตาได้โดยไม่ต้องเสียเวลาการผลิตหรือทำลายวัสดุดิบระหว่างการแปรรูป

บทบาทของเครื่องกัด CNC แบบ 5 แกนในการผลิตชิ้นส่วนที่มีการออกแบบซับซ้อน

เครื่องกัด CNC แบบห้าแกนทำงานโดยการเคลื่อนที่ตามทุกแกนทั้งห้าพร้อมกัน ทำให้เครื่องมือตัดสามารถเข้าถึงมุมที่ซับซ้อนได้ ซึ่งระบบทั่วไปแบบสามแกนไม่สามารถเข้าถึงได้ การเคลื่อนไหวที่อิสระเช่นนี้มีความแตกต่างอย่างมากสำหรับชิ้นส่วนที่ซับซ้อน เช่น โรเตอร์สำหรับอุตสาหกรรมการบินที่มีรูปร่างแบบแอร์ฟอยล์โค้ง ช่างเทคนิคพบว่าพวกเขาสามารถตัดชิ้นส่วนเหล่านี้ได้เร็วขึ้นประมาณ 60 เปอร์เซ็นต์ ขณะยังคงควบคุมความแม่นยำในระดับสูงไว้ที่ +/- 0.01 มิลลิเมตร รายงานจากโรงงานของผู้ผลิตชั้นนำยังแสดงให้เห็นอีกประการหนึ่งว่า มีข้อผิดพลาดในการตั้งค่าลดลงประมาณ 46% เมื่อเทียบกับขั้นตอนหลายขั้นตอนที่จำเป็นบนเครื่องแบบสามแกนมาตรฐาน การปรับตำแหน่งน้อยลงยังหมายถึงการสั่นของเครื่องมือน้อยลงด้วย ซึ่งมีความสำคัญมากเมื่อทำงานกับวัสดุที่เปราะบาง เช่น อลูมิเนียมบางหรือโลหะผสมไทเทเนียม พื้นผิวหลังการตัดยังคงมีคุณภาพสูงตลอดเวลา โดยมักจะมีค่าความหยาบต่ำกว่า Ra 0.8 ไมโครเมตร แม้หลังจากการทำงานต่อเนื่องเป็นเวลานาน

การศึกษากรณี: การบดส่วนประกอบเครื่องบินอากาศที่มีลักษณะผิวหลายพื้น

ในโครงการล่าสุด ดอกน้ํามันไททานิਅਮที่มี 37 ช่องช่องเย็นภายในที่ตัดกันในมุมที่ไม่ตรงข้ามกันถูกผลิตโดยใช้การกําหนดเส้นทาง 5 แกน ผลลัพธ์สําคัญประกอบด้วย:

- การลด 83% ในการตั้ง (จาก 12 ถึง 2 การทํางาน)

- 0.025 มิลลิเมตร ความแม่นยําทางตําแหน่งในทุกช่องทางออก

- 14 ชั่วโมง เวลาการแปรรูปทั้งหมด VS 26 ชั่วโมงกับ 3 แกน

ส่วนประกอบผ่านการทดสอบทางอากาศได้สําเร็จในสภาพ Mach 2.4 แสดงถึงความสามารถของ CNC milling ในการรวมความซับซ้อนทางกณิตศาสตร์กับความน่าเชื่อถือที่ได้รับการรับรองการบิน

ความหลากหลายของวัสดุในแอปพลิเคชันอุตสาหกรรม

ระบบบด CNC ใหม่กระบวนการวัสดุตั้งแต่ไทเทเนียมระดับอากาศ (6Al-4V) ถึงพอลิมเลอร์ PEEK ระดับการแพทย์, ตอบสนอง 92% ของความต้องการวัสดุอุตสาหกรรม (รายงานผลิตที่ทันสมัย 2023) ความสามารถในการปรับปรุงนี้ทําให้ผู้ผลิตสามารถให้บริการหลายภาค โดยไม่ต้องลงทุนในเครื่องจักรที่พิเศษสําหรับแต่ละชนิดของวัสดุ

วิธี ที่ วัสดุ ที่ มี ความ หลากหลาย ใน การ ปั่น CNC ช่วย ให้ มี ความ จําเป็น ใน การ ทํา โรงงาน ที่ หลากหลาย

การกัดด้วยเครื่อง CNC สามารถทำงานกับวัสดุที่หลากหลายได้มากกว่า 50 ชนิด ด้วยการตั้งค่าการตัดที่ปรับได้และการวางแผนเส้นทางเครื่องมืออัจฉริยะ ผู้ผลิตรถยนต์มักใช้เหล็กหล่อในการผลิตบล็อกเครื่องยนต์ พร้อมทั้งกลึงชิ้นส่วนอลูมิเนียมสำหรับท่อไอดี ในขณะเดียวกัน โรงพยาบาลก็พึ่งพาเครื่องจักรเหล่านี้ในการผลิตเครื่องมือผ่าตัดจากสแตนเลสสตีล รวมถึงส่วนประกอบของอวัยวะเทียมจากไนลอนด้วย จากการศึกษาเมื่อปี 2023 พบว่า ผู้ผลิตเกือบ 7 จาก 10 ราย สามารถประหยัดค่าใช้จ่ายได้ระหว่าง 18 ถึง 22 เปอร์เซ็นต์ เมื่อรวมการผลิตหลายวัสดุด้วยเทคโนโลยี CNC วิธีการนี้ไม่เพียงทำให้การทำงานราบรื่นขึ้นเท่านั้น แต่ยังช่วยลดการเปลี่ยนเครื่องจักรที่ทำให้เสียเวลาและส่งผลต่อประสิทธิภาพการผลิตอีกด้วย

การแปรรูปโลหะ พลาสติก และวัสดุคอมโพสิตด้วยเทคนิคการกัดแบบ CNC

เทคนิคเฉพาะวัสดุช่วยเพิ่มประสิทธิภาพ:

- โลหะ : ใช้เครื่องมือจากเหล็กความเร็วสูง (HSS) พร้อมสารหล่อเย็นแบบไหลเวียนสำหรับไทเทเนียม เพื่อควบคุมการสะสมความร้อน

- พลาสติก : ใช้วิธีกัดแบบอัด (Compression Milling) ด้วยหัวกัดที่มีมุมเกลียวต่ำกว่า 30° เพื่อป้องกันการละลายของขอบ

- สารประกอบ : ใช้ดอกเอ็นมิลเคลือบเพชรที่ความเร็ว 1,200–1,500 SFM ในการกลึงไฟเบอร์คาร์บอนเพื่อลดการแยกชั้น

ความหลากหลายนี้สนับสนุนการผลิตแบบบูรณาการชิ้นส่วนประกอบจากวัสดุหลายชนิด เช่น ตัวเรือนเซ็นเซอร์ที่ประกอบด้วยฐานอลูมิเนียม ฉนวน PEEK และตัวเชื่อมต่อสแตนเลส สตีล — ทั้งหมดสามารถผลิตได้ภายในขั้นตอนเดียว

การกลึง CNC ในอุตสาหกรรมที่มีความสำคัญสูง: การบินและอวกาศ, ยานยนต์, และการแพทย์

ชิ้นส่วนสำคัญที่ผลิตโดยการกลึง CNC สำหรับเครื่องบินและยานอวกาศ

การกัดด้วยเครื่อง CNC สร้างชิ้นส่วนที่สำคัญมากสำหรับเครื่องบิน ตัวอย่างเช่น ใบพัดกังหัน, ฐานยึดเครื่องยนต์ และชิ้นส่วนโครงสร้างต่างๆ ของตัวเครื่องบิน วัสดุที่ใช้ส่วนใหญ่เป็นโลหะผสมพิเศษที่มีน้ำหนักเบา เช่น ไทเทเนียม และอลูมิเนียม ช่างสามารถควบคุมความแม่นยำให้แคบลงได้ถึงประมาณ 0.001 นิ้ว หรือดีกว่านั้น ซึ่งหมายความว่าชิ้นส่วนเหล่านี้สามารถทนต่อความร้อนและแรงกระทำที่เกิดขึ้นระหว่างการบินได้ สำหรับระบบที่มีรูปร่างซับซ้อนภายใน เช่น ระบบจ่ายเชื้อเพลิง และล้อลงจอด เครื่อง CNC สามารถทำซ้ำขั้นตอนเดิมซ้ำแล้วซ้ำเล่าได้อย่างน่าทึ่ง ความแม่นยำในระดับนี้ไม่ได้เป็นเพียงเรื่องของการผลิตชิ้นส่วนให้สวยงามเท่านั้น แต่ยังมีความสำคัญอย่างยิ่งต่อการรักษาความปลอดภัยของเครื่องบิน และการปฏิบัติตามข้อกำหนดด้านการบินที่เข้มงวดที่ควบคุมทุกแง่มุมของการผลิตเครื่องบิน

การปฏิบัติตามมาตรฐานความปลอดภัยและประสิทธิภาพที่เข้มงวดในอุตสาหกรรมการบินและอวกาศ

ชิ้นส่วนที่ใช้ในอุตสาหกรรมการบินและอวกาศจำเป็นต้องเป็นไปตามข้อกำหนดของ FAA และ ESA ที่เข้มงวดในด้านความปลอดภัยและความสามารถในการใช้งาน การกัดด้วยเครื่อง CNC สามารถให้พื้นผิวหลังการผลิตที่มีค่า Ra ต่ำกว่า 8 ไมครอน ซึ่งช่วยให้ชิ้นส่วนมีอายุการใช้งานยาวนานขึ้นภายใต้แรงกดดัน และลดแรงต้านอากาศขณะบินอยู่ในอากาศ ความสามารถในการทำงานแบบหลายแกนของเครื่อง CNC รุ่นใหม่ ทำให้ไม่จำเป็นต้องปรับตั้งด้วยมืออย่างต่อเนื่องขณะผลิตชิ้นส่วน สิ่งนี้มีความสำคัญอย่างยิ่งสำหรับชิ้นส่วนเช่น ตัวเครื่องสำหรับดาวเทียม และชิ้นส่วนเครื่องยนต์จรวด ซึ่งความผิดพลาดเล็กน้อยอาจนำไปสู่ผลกระทบใหญ่หลวงได้ การแทรกแซงของมนุษย์ที่ลดลงระหว่างกระบวนการผลิต จะช่วยให้การควบคุมคุณภาพโดยรวมมีประสิทธิภาพดียิ่งขึ้นตามไปด้วย

เพิ่มประสิทธิภาพการผลิตชิ้นส่วนเครื่องยนต์และระบบส่งกำลังด้วยการกัดด้วยเครื่อง CNC

ผู้ผลิตรถยนต์พึ่งพาเครื่องจักรกลซีเอ็นซียึด 5 แกน (5 axis CNC milling machines) เมื่อต้องการผลิตบล็อกเครื่องยนต์ ชุดเกียร์เปลี่ยนถ่าย และชิ้นส่วนระบบกันสะเทือนที่ยึดทุกอย่างให้อยู่ด้วยกัน ความแม่นยำสูงที่ต้องควบคุมอย่างเข้มงวดอยู่ที่ประมาณบวกหรือลบ 0.0005 นิ้ว ซึ่งเป็นสิ่งสำคัญที่ทำให้ระบบปิดผนึกของหัวฉีดน้ำมันทำงานได้ดี และมั่นใจได้ว่าแรงขับเคลื่อนจะถูกส่งผ่านระบบส่งกำลังอย่างมีประสิทธิภาพ สิ่งที่น่าสนใจคือ การตั้งค่าหนึ่งชุดสามารถใช้ผลิตฝาสูบ (cylinder heads) ได้เช่นกัน โดยควบคุมความกลมสัมพัทธ์ (concentricity) ของที่นั่งวาล์ว (valve seats) ให้อยู่ในช่วงประมาณ 0.002 นิ้ว ซึ่งช่วยประหยัดเวลาให้กับโรงงานผลิตได้มาก เมื่อเทียบกับวิธีการเก่า โดยเวลาที่ประหยัดได้อยู่ที่ประมาณ 40% ตามรายงานจากโรงงานส่วนใหญ่หลังจากเปลี่ยนมาใช้วิธีนี้

การผลิตอุปกรณ์ฝังร่างกายและเครื่องมือผ่าตัดที่ต้องใช้วัสดุที่สามารถใช้ร่วมกับร่างกายมนุษย์ได้ (Biocompatible Materials) และความแม่นยำสูง

แพทย์มักพึ่งพาวัสดุไทเทเนียมและพีค (PEEK) ที่ใช้ในทางการแพทย์เมื่อต้องผลิตกรอบกระดูกสันหลังแบบเฉพาะบุคคล อุปกรณ์สำหรับยึดฟันเทียม และเครื่องมือผ่าตัดอื่น ๆ ที่ต้องผลิตด้วยความแม่นยำสูงถึง 25 ไมครอน กระบวนการกัดด้วยเครื่อง CNC สร้างพื้นผิวที่เรียบเนียนมากจนไม่กักเก็บเชื้อโรคหรือสิ่งปนเปื้อนอื่น ๆ ซึ่งเป็นสิ่งสำคัญอย่างยิ่งสำหรับอุปกรณ์ที่จะถูกนำไปใช้ภายในร่างกาย ศัลยแพทย์ยังได้รับมีดผ่าตัดและเครื่องมือขูดกระดูกที่มีคมตัดอยู่ที่มุมประมาณ 8 ถึง 12 องศา ซึ่งช่วยลดการบาดเจ็บของเนื้อเยื่อรอบข้างขณะทำการผ่าตัดได้อย่างมีนัยสำคัญ สถิติส่วนใหญ่แสดงให้เห็นว่าประมาณร้อยละ 96 ของอุปกรณ์เสริมที่ผลิตด้วยเครื่องจักรเหล่านี้ผ่านการทดสอบขององค์การอาหารและยาสหรัฐฯ (FDA) ว่าปลอดภัยเมื่อใช้ในร่างกายมนุษย์ ไม่น่าแปลกใจเลยที่โรงพยาบาลหลายแห่งยังคงเลือกใช้การกัดด้วยเครื่อง CNC เป็นวิธีหลักในการผลิตอุปกรณ์ทางการแพทย์ที่มีความแม่นยำสูงที่เราต้องการในปัจจุบัน

ข้อดีของการทำต้นแบบอย่างรวดเร็วและการผลิตปริมาณน้อย

บทบาทของการกัดด้วยเครื่อง CNC ในกระบวนการทำต้นแบบอย่างรวดเร็ว

การบด CNC ทําให้การทําต้นแบบ เร็วขึ้นมาก เมื่อพูดถึงการเปลี่ยนการออกแบบ CAD เป็นรูปแบบที่ทํางานจริง ในเวลาเพียง 1-2 วัน วิศวกรสามารถตรวจสอบว่า ทุกอย่างเข้ากันได้อย่างไร การทดสอบรูปร่างและการพฤติกรรมของชิ้นส่วนทางกล พวกเขาทํางานกับวัสดุที่แข็งแรง และหนาแน่นอย่างเต็มที่ เช่น อลูมิเนียมระดับอวกาศ พลาสติกที่แข็งแรง ที่ทนความร้อน และวัสดุประกอบต่างๆ ความแตกต่างที่ใหญ่เมื่อเทียบกับการพิมพ์ 3 มิติ คือต้นแบบที่ทํางานด้วย CNC มีคุณสมบัติของวัสดุที่เหมือนกันกับสิ่งที่จะใช้ในการผลิตจํานวนมาก นั่นหมายความว่าบริษัทจะได้รับข้อมูลผลงานจริง ก่อนที่จะเริ่มผลิตพันๆหน่วย ซึ่งช่วยประหยัดเวลาและเงินในอนาคต

ข้อดีเทียบเทียบเหนือการพิมพ์ 3D สําหรับต้นแบบที่ใช้งานได้

การพิมพ์ 3 มิติชนะขาดเมื่อพูดถึงการผลิตชิ้นงานรูปทรงง่าย ๆ ที่ต้องการเวลาสั้น แต่เมื่อจำเป็นต้องใช้งานจริงภายใต้แรงกดดัน การกลึงด้วยเครื่อง CNC จะมีความได้เปรียบ เครื่องจักรสามารถควบคุมความแม่นยำสูงในช่วง ±0.005 ถึง 0.01 มม. พร้อมรักษารูปทรงและโครงสร้างที่แข็งแรง งานวิจัยเมื่อปีที่แล้วแสดงให้เห็นอย่างชัดเจนว่า ชิ้นส่วนที่ผลิตด้วยเครื่อง CNC มีสมรรถนะดีกว่ามาก โดยทดสอบแล้วพบว่าสามารถรับแรงอัดได้มากกว่าชิ้นส่วนที่ผลิตด้วยเครื่องพิมพ์ SLA ประมาณ 120% ด้วยสมรรถนะที่เหนือกว่านี้ ผู้ผลิตจำนวนมากจึงเลือกใช้เครื่องจักร CNC สำหรับชิ้นส่วนที่ต้องรับน้ำหนักหรือทนแรงกดดัน เช่น ช่วงล่างรถยนต์ หรือโครงเครื่องมือแพทย์ ซึ่งการคำนวณทางกลไม่ใช่แค่เรื่องสำคัญ แต่เป็นสิ่งจำเป็นอย่างยิ่งต่อความปลอดภัยและการใช้งาน

Workflow Insight: จากการออกแบบด้วย CAD ไปจนถึงการประมวลผล G-Code ในการตั้งค่าเครื่อง CNC

เมื่อพูดถึงกระบวนการทำงานในการผลิต กระบวนการโดยทั่วไปจะเริ่มต้นด้วยการปรับปรุงแบบจำลอง CAD เพื่อให้สามารถผลิตออกมาใช้งานจริงได้ นักออกแบบจำเป็นต้องคำนึงถึงการเข้าถึงชิ้นส่วนต่างๆ ของโมเดลด้วยเครื่องมือ และตรวจสอบว่าลักษณะเฉพาะบางอย่างมีความลึกเกินกว่าที่อุปกรณ์มาตรฐานจะจัดการได้หรือไม่ เมื่อแบบดีไซน์พร้อมแล้ว ซอฟต์แวร์ CAM จะเข้ามามีบทบาทในการสร้างคำสั่ง G-code การตั้งค่าในขั้นตอนนี้มีความสำคัญมาก โดยทั่วไปความเร็วของแกนหมุน (spindle speeds) จะอยู่ระหว่างประมาณ 8,000 ถึง 25,000 RPM ขึ้นอยู่กับวัสดุที่นำมาตัด อัตราการให้อาหาร (feed rates) ก็แตกต่างกันไปด้วย โดยวัสดุเดลริน (Delrin) โดยทั่วไปต้องการค่าประมาณ 300 ถึง 500 มม.ต่อนาที ในขณะที่เหล็กกล้าไร้สนิม (stainless steel) จะให้ผลลัพธ์ที่ดีกว่าเมื่อใช้ความเร็วที่ช้าลงระหว่าง 150 ถึง 250 มม.ต่อนาที สิ่งที่ทำให้ระบบนี้มีคุณค่าคือแม้ในกรณีที่ผลิตเป็นจำนวนน้อย 50 ถึง 500 ชิ้น แต่ละชิ้นก็ยังคงมีคุณภาพที่ดีและสม่ำเสมอ ระบบนี้จึงช่วยให้ผู้ผลิตสามารถเปลี่ยนผ่านจากขั้นตอนการทดสอบต้นแบบไปสู่การผลิตในระดับอุตสาหกรรมได้อย่างราบรื่น โดยไม่สูญเสียความแม่นยำในระดับเริ่มต้น

คำถามที่พบบ่อย

CNC Milling คืออะไร?

การกัดด้วยเครื่อง CNC เป็นกระบวนการกัดไม้ที่ควบคุมด้วยคอมพิวเตอร์ โดยใช้ดอกกัดแบบหมุนเพื่อขจัดวัสดุออกจากชิ้นงาน เพื่อให้ได้ขนาดและความละเอียดผิวที่แม่นยำ

ทำไมการควบคุมความคลาดเคลื่อน (Tight Tolerances) จึงมีความสำคัญในการกัดด้วยเครื่อง CNC?

การควบคุมความคลาดเคลื่อนช่วยให้ผลิตภัณฑ์สำเร็จรูปตรงตามข้อกำหนดที่แน่นอน ซึ่งมีความสำคัญอย่างยิ่งในอุตสาหกรรมที่ความแม่นยำของชิ้นส่วนมีผลต่อประสิทธิภาพและความปลอดภัย เช่น อุตสาหกรรมการบินและอวกาศ และการผลิตอุปกรณ์ทางการแพทย์

การกัด CNC แบบ 5 แกนแตกต่างจากการกัดแบบ 3 แกนอย่างไร?

การกัด CNC แบบ 5 แกน ช่วยให้เครื่องมือตัดเคลื่อนที่ไปตาม 5 แนวแกนพร้อมกัน ทำให้สามารถกัดชิ้นงานที่มีรูปร่างซับซ้อนและแบบแผนละเอียดที่เครื่องกัดแบบ 3 แกนทำไม่ได้

วัสดุประเภทใดที่สามารถแปรรูปด้วยการกัด CNC ได้บ้าง?

การกัด CNC สามารถแปรรูปวัสดุหลากหลายชนิด ตั้งแต่โลหะเช่นอลูมิเนียมและไทเทเนียม ไปจนถึงพลาสติกและวัสดุคอมโพสิต ทำให้เหมาะสำหรับนำไปใช้ในอุตสาหกรรมต่าง ๆ ได้หลากหลาย

ข้อดีของการกัด CNC ในการทำต้นแบบอย่างรวดเร็วคืออะไร?

การกัดด้วยเครื่อง CNC ช่วยให้สามารถผลิตต้นแบบได้อย่างรวดเร็ว โดยมีคุณสมบัติใกล้เคียงกับผลิตภัณฑ์จริง ช่วยให้ได้ข้อมูลที่แม่นยำมากขึ้นเกี่ยวกับสมรรถนะก่อนที่การผลิตจำนวนมากจะเริ่มต้นขึ้น

สารบัญ

-

การบรรลุความแม่นยำสูงและความคลาดเคลื่อนต่ำด้วยเครื่องกัด CNC

- การทำความเข้าใจเกี่ยวกับความแม่นยำ ความคลาดเคลื่อน และความสามารถในการตกแต่งผิวของเครื่องกัด CNC

- ความแม่นยำสูงและความถูกต้องด้านมิติกำหนดการใช้งานการกัดด้วยเครื่อง CNC อย่างไร

- ข้อมูล: ช่วงความคลาดเคลื่อนที่สามารถทำได้ด้วยระบบ CNC Milling ในปัจจุบัน

- ปฏิกรณ์ทางอุตสาหกรรม: เมื่อความต้องการความแม่นยำสูงขึ้น ทำให้ต้นทุนเพิ่มขึ้นแบบทวีคูณ

- การกลึงชิ้นงานที่มีรูปทรงเรขาคณิตซับซ้อนและการออกแบบชิ้นส่วนแบบหลายแกน

- ความหลากหลายของวัสดุในแอปพลิเคชันอุตสาหกรรม

-

การกลึง CNC ในอุตสาหกรรมที่มีความสำคัญสูง: การบินและอวกาศ, ยานยนต์, และการแพทย์

- ชิ้นส่วนสำคัญที่ผลิตโดยการกลึง CNC สำหรับเครื่องบินและยานอวกาศ

- การปฏิบัติตามมาตรฐานความปลอดภัยและประสิทธิภาพที่เข้มงวดในอุตสาหกรรมการบินและอวกาศ

- เพิ่มประสิทธิภาพการผลิตชิ้นส่วนเครื่องยนต์และระบบส่งกำลังด้วยการกัดด้วยเครื่อง CNC

- การผลิตอุปกรณ์ฝังร่างกายและเครื่องมือผ่าตัดที่ต้องใช้วัสดุที่สามารถใช้ร่วมกับร่างกายมนุษย์ได้ (Biocompatible Materials) และความแม่นยำสูง

- ข้อดีของการทำต้นแบบอย่างรวดเร็วและการผลิตปริมาณน้อย

- คำถามที่พบบ่อย