Mencapai Presisi Tinggi dan Toleransi Ketat dengan CNC Milling

Memahami Presisi, Toleransi, dan Kemampuan Finishing Permukaan dalam CNC Milling

Pemesinan CNC dapat mencapai tingkat akurasi hingga ukuran mikron, itulah sebabnya banyak industri mengandalkannya untuk memproduksi bagian-bagian yang harus benar-benar identik setiap kali keluar dari mesin. Ketika kita berbicara tentang presisi dalam manufaktur, yang sebenarnya kita maksudkan adalah seberapa konsisten ukuran bagian-bagian tersebut tetap sama di antara berbagai batch produksi. Toleransi pada dasarnya menunjukkan seberapa besar variasi yang diperbolehkan sebelum suatu bagian dianggap tidak memenuhi standar. Mesin CNC saat ini mampu menghasilkan permukaan yang sangat halus hingga mencapai sekitar Ra 0,4 mikron atau sekitar 16 mikro inchi rata-rata kekasaran. Hasil akhir semacam ini tampak hampir seperti logam yang dipolish karena mesin-mesin ini menggunakan perangkat lunak perencanaan lintasan yang canggih dan memiliki rangka yang sangat kuat untuk mengurangi getaran selama pemotongan bahan. Hasil akhirnya? Komponen-komponen yang tidak hanya memenuhi persyaratan ukuran yang tepat, tetapi juga terlihat bagus.

Bagaimana Presisi Tinggi dan Akurasi Dimensi Mendefinisikan Aplikasi CNC Milling

Industri kedirgantaraan dan manufaktur perangkat medis sangat bergantung pada frais CNC karena kemampuannya mempertahankan dimensi yang presisi bahkan dalam kondisi yang sulit. Ambil contoh bilah turbin yang membutuhkan bentuk airfoil yang akurat hingga sekitar 0,0008 inci atau sekitar 0,02 milimeter agar dapat berfungsi dengan baik saat terbang. Hal yang sama berlaku untuk alat bedah yang harus sangat tajam di bagian tepinya, biasanya dalam toleransi sekitar 0,001 inci (sekitar 0,025 mm). Mesin manual tidak mampu menghasilkan presisi seperti ini karena variasi alami yang terjadi antar produk. Oleh karena itu, mesin CNC sangat penting dalam pembuatan komponen di mana ketepatan secara harfiah berarti antara hidup dan mati.

Data Point: Kisaran Toleransi yang Dapat Dicapai oleh Sistem Frais CNC Modern

| Bahan | Jangkauan Toleransi Tipikal | Aplikasi Kritis |

|---|---|---|

| Paduan Aluminium | ±0,0005" (0,0127 mm) | Komponen struktural pesawat |

| Titanium | ±0,001" (0,0254 mm) | Implan medis |

| Plastik teknik | ±0,005" (0,127 mm) | Spacer isolasi |

Toleransi-toleransi ini mencerminkan kemajuan dalam sistem umpan balik tertutup dan lingkungan pemesinan yang stabil terhadap suhu. Poros berkecepatan tinggi yang mampu mencapai hingga 60.000 RPM mengurangi lenturan alat potong, berkontribusi pada akurasi yang konsisten dalam produksi skala besar.

Paradoks Industri: Ketika Permintaan Presisi Lebih Tinggi Meningkatkan Biaya Secara Eksponensial

Melewati toleransi ±0,0002 inci (sekitar 0,005 mm) benar-benar mulai membebani anggaran. Untuk setiap penurunan 10% pada variasi yang dapat diterima, biaya meningkat sekitar 35%. Mengapa demikian? Karena kecepatan mesin yang lebih lambat, alat khusus yang dibutuhkan, dan semua pemeriksaan tambahan selama bagian masih dalam proses pembuatan. Mencapai tingkat ketelitian semacam ini membutuhkan waktu tiga hingga lima kali lebih lama dibandingkan dengan pemesinan biasa. Jadi selalu ada upaya keseimbangan antara mendapatkan komponen yang sangat akurat dan menjaga biaya produksi tetap masuk akal. Sebagian besar insinyur memahami hal ini cukup baik untuk hanya menerapkan spesifikasi ketat pada komponen yang benar-benar esensial. Di bagian lain, mereka akan tetap menggunakan toleransi standar karena tidak ada yang ingin menghabiskan biaya dua kali lebih besar hanya untuk mendapatkan hasil yang sedikit lebih baik ketika hal tersebut tidak benar-benar penting bagi sebagian besar aplikasi.

Pemesinan Geometri Kompleks dan Desain Komponen Multi-Sumbu

Mengapa CNC Milling Cocok untuk Geometri Kompleks dalam Manufaktur Canggih

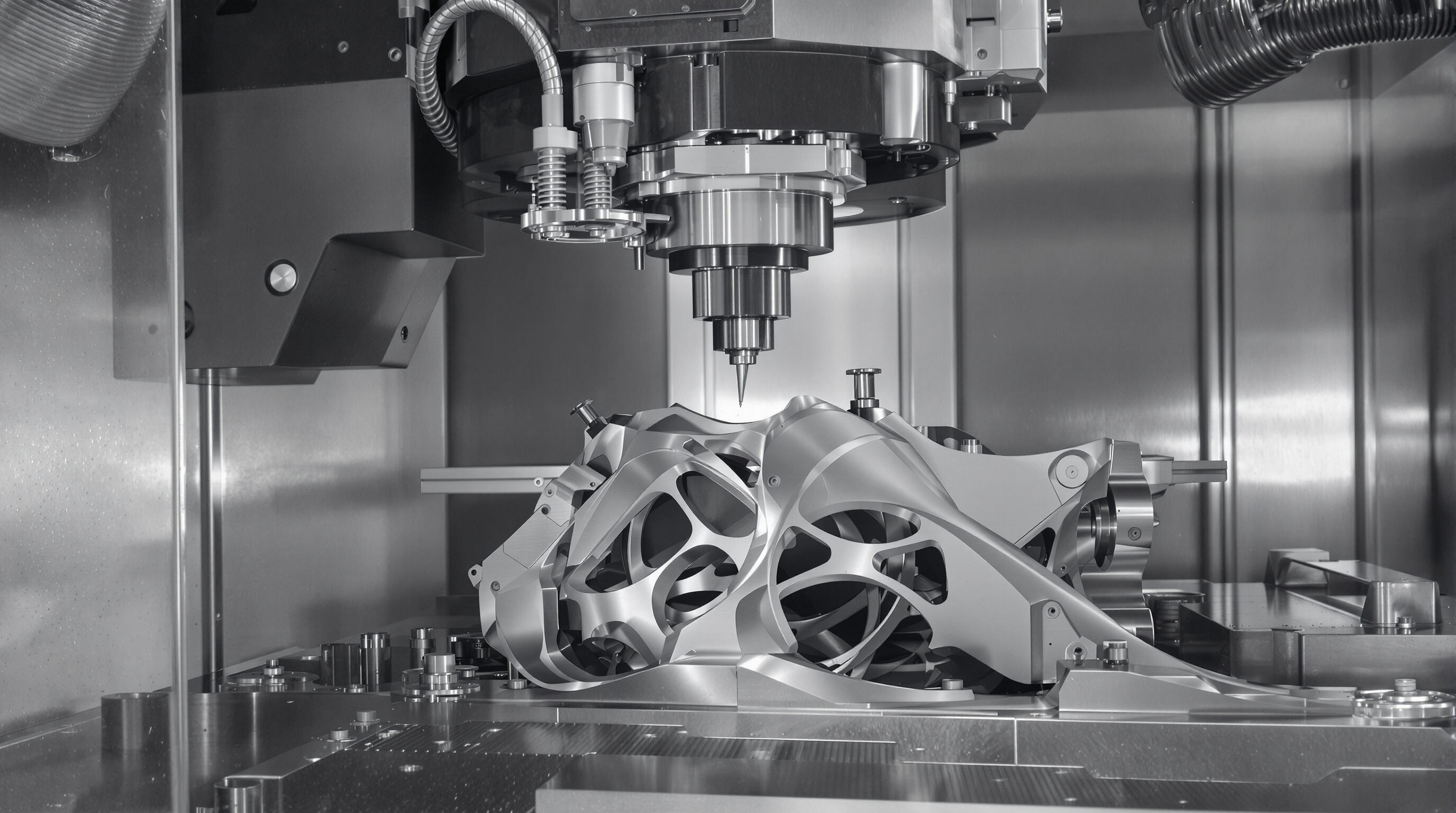

Ketika harus membuat bentuk-bentuk yang sangat rumit yang tidak mungkin dibuat dengan teknik lama, frais CNC menonjol dari yang lain. Mesin-mesin ini pada dasarnya membaca rancangan komputer dan memotong komponen dengan ketelitian luar biasa, sehingga mampu mereproduksi berbagai fitur rumit seperti permukaan melengkung, area yang direndam, dan bentuk organik yang kompleks sehingga membuat tukang bubut manual kewalahan. Untuk hal-hal seperti suku cadang pesawat terbang atau komponen pembangkit listrik, sebagian besar bengkel kini telah menggunakan sistem 5-sumbu. Menurut data industri terkini, sekitar 96 persen produsen kini bergantung pada konfigurasi canggih ini untuk menghindari proses tambahan setelah proses pemesinan. Yang membuat teknologi ini begitu bernilai adalah kemampuannya untuk menangani baik bagian-bagian kotak dan bersegi maupun bentuk-bentuk seni patung yang sangat rumit tanpa mengurangi kecepatan produksi atau merusak bahan mentah yang digunakan.

Peran Mesin Frais CNC 5-Sumbu dalam Memproduksi Desain Komponen Rumit

Mesin penggilingan CNC lima sumbu bekerja dengan bergerak di sepanjang lima sumbu sekaligus, memberikan alat pemotong akses ke sudut rumit yang sistem tiga sumbu biasa hanya tidak bisa mencapai. Kebebasan semacam ini membuat perbedaan nyata untuk bagian-bagian yang rumit seperti baling-baling ruang angkasa yang menampilkan bentuk profil udara yang melengkung. Para pembuat mesin telah menemukan bahwa mereka dapat memotong komponen-komponen ini sekitar 60 persen lebih cepat sambil tetap mencapai toleransi yang ketat dari plus atau minus 0,01 milimeter. Laporan lantai pabrik dari produsen top menunjukkan hal lain juga ada sekitar 46% lebih sedikit kesalahan selama waktu pengaturan dibandingkan dengan apa yang terjadi dengan beberapa langkah yang diperlukan pada mesin standar tiga sumbu. Kurang posisi berarti kurang goyang alat juga, terutama penting ketika bekerja dengan bahan halus seperti aluminium dinding tipis atau paduan titanium. Kualitas permukaan tetap sangat baik sepanjang, sering lebih baik dari Ra 0,8 mikrometer bahkan setelah sesi pemesinan yang diperpanjang.

Studi Kasus: Milling Komponen Aerospace dengan Kontur Permukaan Multipel

Dalam sebuah proyek terkini, nozzle bahan bakar titanium dengan 37 saluran pendingin internal yang berpotongan pada sudut non-ortogonal diproduksi menggunakan 5-axis contouring. Hasil utama mencakup:

- pengurangan 83% dalam persiapan (dari 12 menjadi 2 operasi)

- 0,025 mm akurasi posisi di seluruh saluran keluar

- 14 jam total waktu pemesinan dibandingkan 26 jam dengan 3-axis

Komponen tersebut berhasil melewati pengujian aerodinamika pada kondisi Mach 2,4, menunjukkan kemampuan milling CNC menggabungkan kompleksitas geometris dengan keandalan bersertifikasi penerbangan.

Versatilitas Material di Berbagai Aplikasi Industri

Sistem milling CNC modern memproses material mulai dari titanium kelas aerospace (6Al-4V) hingga polimer PEEK kelas medis, memenuhi 92% kebutuhan material industri (Laporan Manufaktur Canggih 2023). Adaptabilitas ini memungkinkan produsen melayani berbagai sektor tanpa harus berinvestasi pada mesin khusus untuk tiap jenis material.

Bagaimana Keberagaman Material dalam CNC Milling Mendukung Berbagai Kebutuhan Industri

CNC milling dapat menangani lebih dari lima puluh jenis material berkat pengaturan pemotongan yang dapat disesuaikan dan perencanaan jalur alat yang cerdas. Produsen mobil secara rutin menggunakan besi cor untuk blok mesin sekaligus memproses manifold intake berbahan aluminium. Sementara itu, rumah sakit mengandalkan mesin yang sama untuk membuat instrumen bedah berbahan stainless steel serta bagian prostetik berbahan nilon. Studi terbaru dari tahun 2023 menemukan bahwa hampir tujuh dari sepuluh produsen berhasil menghemat antara 18 hingga 22 persen dalam biaya ketika mereka menggabungkan produksi berbagai material menggunakan teknologi CNC. Pendekatan ini tidak hanya membuat operasional berjalan lebih lancar tetapi juga mengurangi pergantian peralatan yang sering membuang waktu dan mengurangi produktivitas.

Pengolahan Logam, Plastik, dan Komposit Menggunakan Teknik CNC Milling

Teknik berdasarkan material mengoptimalkan hasil:

- Logam : Gunakan perkakas high-speed steel (HSS) dengan pendingin berlimpah untuk titanium agar dapat mengelola penumpukan panas

- Plastik : Gunakan frais tekan dengan pahat berhelix sudut <30° untuk mencegah pelelehan tepi

- Komposit : Terapkan end mill berlapis berlian pada kecepatan 1.200–1.500 SFM saat memachining serat karbon untuk mengurangi delaminasi

Keluwesan ini mendukung fabrikasi terpadu perakitan berbahan ganda, seperti rumah sensor yang menggabungkan alas aluminium, isolasi PEEK, dan konektor baja tahan karat—semua diselesaikan dalam satu rangkaian produksi.

Frais CNC dalam Industri Kritis: Dirgantara, Otomotif, dan Medis

Komponen Kritis yang Diproduksi melalui Frais CNC untuk Pesawat Terbang dan Pesawat Antariksa

Pemesinan CNC menghasilkan beberapa komponen sangat penting untuk pesawat terbang, seperti bilah turbin, dudukan mesin, dan berbagai komponen struktural pada kerangka pesawat. Bahan yang digunakan biasanya adalah paduan logam ringan khusus seperti titanium dan aluminium. Teknisi dapat mencapai toleransi hingga sekitar 0,001 inci atau lebih baik, yang berarti komponen ini tetap tahan ketika terpapar panas tinggi dan gaya fisik selama operasi penerbangan. Untuk sistem seperti sistem pengiriman bahan bakar dan roda pendaratan yang memiliki bentuk internal sangat rumit, mesin CNC mengulangi proses yang sama secara berulang dengan konsistensi luar biasa. Tingkat presisi semacam ini bukan hanya soal membuat komponen yang terlihat rapi, tetapi justru sangat kritis untuk menjaga keselamatan pesawat dan memenuhi seluruh regulasi penerbangan ketat yang mengatur setiap aspek dalam manufaktur pesawat terbang.

Memenuhi Standar Keselamatan dan Kinerja yang Ketat di Industri Dirgantara

Komponen yang digunakan dalam manufaktur aerospace harus memenuhi regulasi ketat FAA dan ESA terkait keselamatan dan kinerja. CNC milling mampu menghasilkan kehalusan permukaan di bawah Ra 8 mikron, sehingga komponen lebih tahan lama di bawah tekanan dan mengurangi hambatan udara selama penerbangan. Kemampuan multi-axis dari mesin CNC modern berarti tidak diperlukan penyesuaian manual terus-menerus saat memproses bagian. Hal ini sangat penting untuk hal-hal seperti rumah satelit dan komponen mesin roket, di mana kesalahan kecil pun bisa berakibat besar. Semakin sedikit intervensi manusia selama produksi secara alami meningkatkan kontrol kualitas secara keseluruhan.

Meningkatkan Efisiensi Produksi dengan CNC Milling untuk Komponen Mesin dan Transmisi

Produsen mobil mengandalkan mesin milling CNC 5 sumbu saat mereka perlu memproduksi blok mesin, gigi transmisi, dan komponen suspensi yang menahan segalanya tetap terhubung. Toleransi yang sangat ketat di sini sekitar plus atau minus 0,0005 inci, yang sangat berpengaruh dalam mendapatkan segel yang baik pada injektor bahan bakar dan memastikan tenaga tersalurkan secara benar melalui sistem penggerak. Yang menarik adalah bagaimana satu pengaturan mesin juga mampu menangani kepala silinder, menjaga seat katup dalam kisaran sekitar 0,002 inci konsentrisitasnya. Ini menghemat waktu bengkel secara signifikan dibandingkan teknik lama, diperkirakan sekitar 40% lebih cepat menurut laporan kebanyakan bengkel setelah beralih.

Memproduksi Implan dan Instrumen Bedah yang Memerlukan Bahan Biokompatibel dan Presisi

Dokter mengandalkan bahan titanium dan PEEK kelas medis saat membuat custom spinal cages, dental abutments, dan berbagai alat bedah, semuanya diproduksi dengan ketelitian hingga 25 mikron. Proses milling CNC menciptakan permukaan yang sangat halus sehingga tidak menahan bakteri atau kontaminan lainnya, sebuah faktor yang sangat kritis untuk segala sesuatu yang akan dimasukkan ke dalam tubuh. Para ahli bedah mendapatkan scalpel dan penggaruk tulang yang dibuat dengan sudut ketajaman sekitar 8 hingga 12 derajat, suatu aspek yang memberikan perbedaan signifikan dalam meminimalkan kerusakan jaringan sekitarnya selama operasi. Sebagian besar data statistik menunjukkan bahwa sekitar 96 persen implan yang diproses mesin ini lolos uji FDA untuk keamanan penggunaan di dalam tubuh manusia. Tidak mengherankan jika banyak rumah sakit masih mengandalkan teknologi CNC machining sebagai metode utama dalam membuat perangkat medis yang sangat presisi yang kita butuhkan saat ini.

Keunggulan Prototipe Cepat dan Produksi Volume Rendah

Peran CNC Milling dalam Alur Kerja Prototipe Cepat

CNC milling sangat mempercepat proses pembuatan prototipe ketika mengubah desain CAD menjadi model yang bekerja dalam satu atau dua hari. Insinyur dapat memeriksa bagaimana semuanya cocok, menguji geometri, dan melihat bagaimana bagian-bagian berperilaku secara mekanis jauh lebih awal dalam proses desain. Mereka bekerja dengan bahan padat dan padat seperti aluminium kelas aerospace, beberapa plastik keras yang tahan panas, dan berbagai bahan komposit. Perbedaan besar dibandingkan dengan pencetakan 3D adalah bahwa prototipe mesin CNC ini memiliki karakteristik material yang sama persis dengan yang akan digunakan dalam produksi massal. Itu berarti perusahaan mendapatkan data kinerja nyata sebelum mereka mulai membuat ribuan unit, yang menghemat waktu dan uang di jalan.

Keuntungan Komparatif dari Pencetakan 3D untuk Prototipe Fungsional

pencetakan 3D jelas unggul dalam waktu penyelesaian yang cepat untuk bentuk-bentuk sederhana, tetapi ketika kita membutuhkan sesuatu yang benar-benar dapat bertahan di bawah tekanan, frais CNC menjadi pilihan utama. Mesin-mesin ini mampu mencapai toleransi yang sangat ketat sekitar ±0,005 hingga 0,01 mm sambil mempertahankan integritas struktural yang kuat. Beberapa penelitian tahun lalu menunjukkan betapa jauh lebih baiknya kinerja komponen hasil frais CNC – pengujian mengungkapkan bahwa komponen tersebut mampu menahan gaya kompresi sekitar 120% lebih besar dibandingkan komponen serupa yang dibuat dengan metode pencetakan SLA. Karena kinerja yang unggul ini, banyak produsen beralih ke pemesinan CNC untuk komponen yang harus menahan beban atau tekanan. Bayangkan suspensi mobil atau unit rumahan untuk peralatan medis, di mana akurasi mekanisme tidak hanya penting, tetapi benar-benar kritis bagi keselamatan dan fungsionalitas.

Workflow Insight: Dari Desain CAD hingga Eksekusi G-Code dalam Pengaturan Frais CNC

Dalam hal alur kerja manufaktur, proses biasanya dimulai dengan mengoptimalkan model CAD agar dapat benar-benar diproduksi dalam dunia nyata. Desainer perlu memikirkan bagaimana alat akan menjangkau berbagai bagian model dan apakah fitur tertentu terlalu dalam untuk bekerja dengan peralatan standar. Setelah desain siap, perangkat lunak CAM mengambil alih untuk membuat instruksi G-code. Pengaturan di sini sangat penting—kecepatan spindle biasanya berkisar antara sekitar 8.000 hingga 25.000 RPM tergantung pada material yang dipotong. Laju pemakanan juga bervariasi; material Delrin umumnya membutuhkan sekitar 300 hingga 500 mm per menit, sedangkan baja tahan karat bekerja lebih baik pada kecepatan lebih lambat antara 150 hingga 250 mm per menit. Yang membuat sistem ini bernilai adalah bahwa meskipun memproduksi batch kecil sebanyak 50 hingga 500 unit, setiap unit tetap memiliki kualitas yang konsisten baik. Pengaturan ini benar-benar membantu produsen berpindah secara mulus dari pengujian prototipe ke produksi massal tanpa kehilangan tingkat ketelitian awal.

Pertanyaan yang Sering Diajukan

Apa itu frais CNC?

Pemesinan CNC milling adalah proses pemesinan yang dikendalikan komputer dengan menggunakan pisau putar untuk menghilangkan material dari benda kerja guna mencapai dimensi dan hasil permukaan yang presisi.

Mengapa toleransi ketat penting dalam CNC milling?

Toleransi ketat memastikan produk akhir memenuhi spesifikasi tepat, yang sangat kritis dalam industri di mana ketepatan komponen mempengaruhi kinerja dan keselamatan, seperti manufaktur aerospace dan perangkat medis.

Apa perbedaan antara 5-axis CNC milling dengan 3-axis milling?

5-axis CNC milling memungkinkan alat pemotong bergerak sepanjang lima sumbu secara bersamaan, memungkinkan pemesinan geometri kompleks dan desain bagian terperinci yang tidak dapat ditangani sistem 3-axis.

Material apa saja yang dapat diproses menggunakan CNC milling?

CNC milling dapat memproses berbagai macam material, mulai dari logam seperti aluminium dan titanium hingga plastik dan komposit, menjadikannya adaptif untuk berbagai aplikasi industri.

Apa keuntungan CNC milling dalam rapid prototyping?

Pemesinan CNC memungkinkan produksi prototipe secara cepat dengan sifat yang mirip dengan produk akhir, memberikan data yang lebih akurat mengenai kinerja sebelum produksi massal dimulai.

Daftar Isi

-

Mencapai Presisi Tinggi dan Toleransi Ketat dengan CNC Milling

- Memahami Presisi, Toleransi, dan Kemampuan Finishing Permukaan dalam CNC Milling

- Bagaimana Presisi Tinggi dan Akurasi Dimensi Mendefinisikan Aplikasi CNC Milling

- Data Point: Kisaran Toleransi yang Dapat Dicapai oleh Sistem Frais CNC Modern

- Paradoks Industri: Ketika Permintaan Presisi Lebih Tinggi Meningkatkan Biaya Secara Eksponensial

- Pemesinan Geometri Kompleks dan Desain Komponen Multi-Sumbu

- Versatilitas Material di Berbagai Aplikasi Industri

-

Frais CNC dalam Industri Kritis: Dirgantara, Otomotif, dan Medis

- Komponen Kritis yang Diproduksi melalui Frais CNC untuk Pesawat Terbang dan Pesawat Antariksa

- Memenuhi Standar Keselamatan dan Kinerja yang Ketat di Industri Dirgantara

- Meningkatkan Efisiensi Produksi dengan CNC Milling untuk Komponen Mesin dan Transmisi

- Memproduksi Implan dan Instrumen Bedah yang Memerlukan Bahan Biokompatibel dan Presisi

- Keunggulan Prototipe Cepat dan Produksi Volume Rendah

- Pertanyaan yang Sering Diajukan