سی این سی ملنگ کے ساتھ بلند درستگی اور تنگ رواداری حاصل کرنا

درستگی، رواداری، اور سی این سی ملنگ میں سطح کے ختم کرنے کی صلاحیتوں کو سمجھنا

سی این سی ملنگ درستگی کے لحاظ سے مائیکرون کی سطح تک پہنچ سکتی ہے، جس کی وجہ سے بہت سی صنعتیں ان پر ان اجزاء کے لیے انحصار کرتی ہیں جو مشین سے ہر بار نکلنے پر بالکل ایک جیسے ہونا ضروری ہوتے ہیں۔ جب ہم پیداوار میں درستگی کی بات کرتے ہیں، تو ہمارا مطلب واقعی یہ ہوتا ہے کہ مختلف بیچز میں وہ اجزاء کتنی یکساں طور پر ماپے جاتے ہیں۔ برداشت کی حدود بنیادی طور پر ہمیں بتاتی ہیں کہ کتنا فرق جائز ہے اس سے قبل کہ کوئی چیز قابل قبول نہ رہے۔ آج کی سی این سی مشینیں اتنی ہموار سطحوں کی تیاری کر سکتی ہیں کہ وہ تقریباً Ra 0.4 مائیکرون یا تقریباً 16 مائیکرو انچ کی اوسط خامی کی سطح تک پہنچ جاتی ہیں۔ اس قسم کی تکمیل شدہ سطح تقریباً پالش شدہ دھات کی طرح نظر آتی ہے کیونکہ یہ مشینیں پیچیدہ راستہ منصوبہ بندی کے سافٹ ویئر استعمال کرتی ہیں اور ان کے انتہائی مضبوط فریم ہوتے ہیں جو مواد کو کاٹتے وقت کمپن کو کم کر دیتے ہیں۔ حاصل ہونے والا نتیجہ؟ اجزاء جو نہ صرف بالکل درست سائز کی ضروریات پوری کرتے ہیں بلکہ شاندار دکھائی بھی دیتے ہیں۔

عین مطابق اور پیمائشی درستگی سی این سی ملنگ کے اطلاقات کو کس طرح متعین کرتی ہے

ہوافضا اور طبی آلات کی تیاری میں سی این سی ملنگ کا زبردست انحصار کیا جاتا ہے کیونکہ یہ اس وقت بھی ایک سختی برقرار رکھتی ہے جب حالات مشکل ہو جاتے ہیں۔ مثال کے طور پر ٹربائن کے بہارے جن کی ہوا بازی میں مناسب کارکردگی کے لیے ہوا کے بہاؤ کی شکل تقریباً 0.0008 انچ یا تقریباً 0.02 ملی میٹر تک درست ہونی چاہیے۔ سرجری کے آلات بھی اسی طرح کے حوالے سے ہوتے ہیں جن کے کناروں پر بہت تیز دھار کی ضرورت ہوتی ہے، عموماً تقریباً 0.001 انچ کی گنجائش کے اندر (یہ تقریباً 0.025 ملی میٹر ہے)۔ ہاتھ سے کی جانے والی مشینری یہاں کام نہیں کر سکتی کیونکہ انسانی فرق قدرتی طور پر ایک شے سے دوسری تک بہت زیادہ ہوتا ہے۔ یہی وجہ ہے کہ سی این سی مشینوں کا استعمال اہم ہے جہاں بالکل درست اجزاء کی ضرورت ہوتی ہے اور درستگی کا مطلب حرفی طور پر زندگی یا موت ہوتی ہے۔

ڈیٹا پوائنٹ: جدید سی این سی ملنگ سسٹمز کے ساتھ حاصل کی جانے والی گنجائش کی حدیں

| مواد | معمولی گنجائش کی حد | اہم درخواستیں |

|---|---|---|

| الیومینیم کے ملکش | ±0.0005" (0.0127 mm) | ہوائی جہاز کے سٹرکچرل اجزاء |

| ٹائیٹیم | ±0.001" (0.0254 mm) | طبی امپلانٹس |

| اینڈیومنگ پلاسٹکس | ±0.005" (0.127 ملی میٹر) | انسو لیٹنگ سپیسرز |

یہ رواداریاں بند حلقہ فیڈ بیک نظام اور درجہ حرارت مستحکم مشین کے ماحول میں پیش رفت کو ظاہر کرتی ہیں۔ 60,000 RPM تک کی صلاحیت رکھنے والے ہائی اسپیڈ سپنڈلز ٹول کے انحراف کو کم کرتے ہیں، جو بڑے بیچوں میں مسلسل درستگی میں حصہ ڈالتے ہیں۔

صنعتی پیراڈوکس: جب زیادہ درستگی کا مطالبہ لاگت کو تیزی سے بڑھا دیتا ہے

ان ±0.0002 انچ (تقریباً 0.005 ملی میٹر) کی اجازت سے آگے بڑھنا واقعی بجٹ پر اثر انداز ہوتا ہے۔ ہر 10 فیصد کمی کے قبول کردہ فرق میں، مصارف میں تقریباً 35 فیصد اضافہ ہوتا ہے۔ کیوں؟ دھیمی مشین کی رفتار، خصوصی اوزار کی ضرورت، اور جب تک پرزے تیار ہو رہے ہوتے ہیں اس دوران وہ تمام اضافی چیکنگ۔ اس قسم کی درستگی حاصل کرنے میں عام مشین کے مقابلے میں تین سے پانچ گنا زیادہ وقت لگتا ہے۔ لہذا ہمیشہ ہی اس بات کا توازن رکھنا ہوتا ہے کہ بہت زیادہ درست پرزے حاصل کرنے اور پیداواری مصارف کو مناسب حد تک رکھنا۔ زیادہ تر انجینئرز اس بات کو اچھی طرح جانتے ہیں، اس لیے وہ ان سخت ترین معیارات کو صرف ان اجزاء کے لیے محفوظ رکھتے ہیں جو کہ بالکل ضروری ہوتے ہیں۔ وہ دیگر تمام مقامات پر معیاری اجازتوں پر عمل پیرا رہیں گے کیونکہ کوئی بھی شخص مارجنلی بہتر نتائج کے لیے دوگنا خرچ کرنا نہیں چاہے گا جب کہ زیادہ تر درخواستوں کے لیے یہ فرق اہمیت نہیں رکھتا۔

مشکل جیومیٹریز کی مشیننگ اور ملٹی-ایکسس پارٹ ڈیزائن

CNC ملنگ پیچیدہ جیومیٹریز میں ایڈوانسڈ منیوفیکچرنگ کے لیے مناسب کیوں ہے

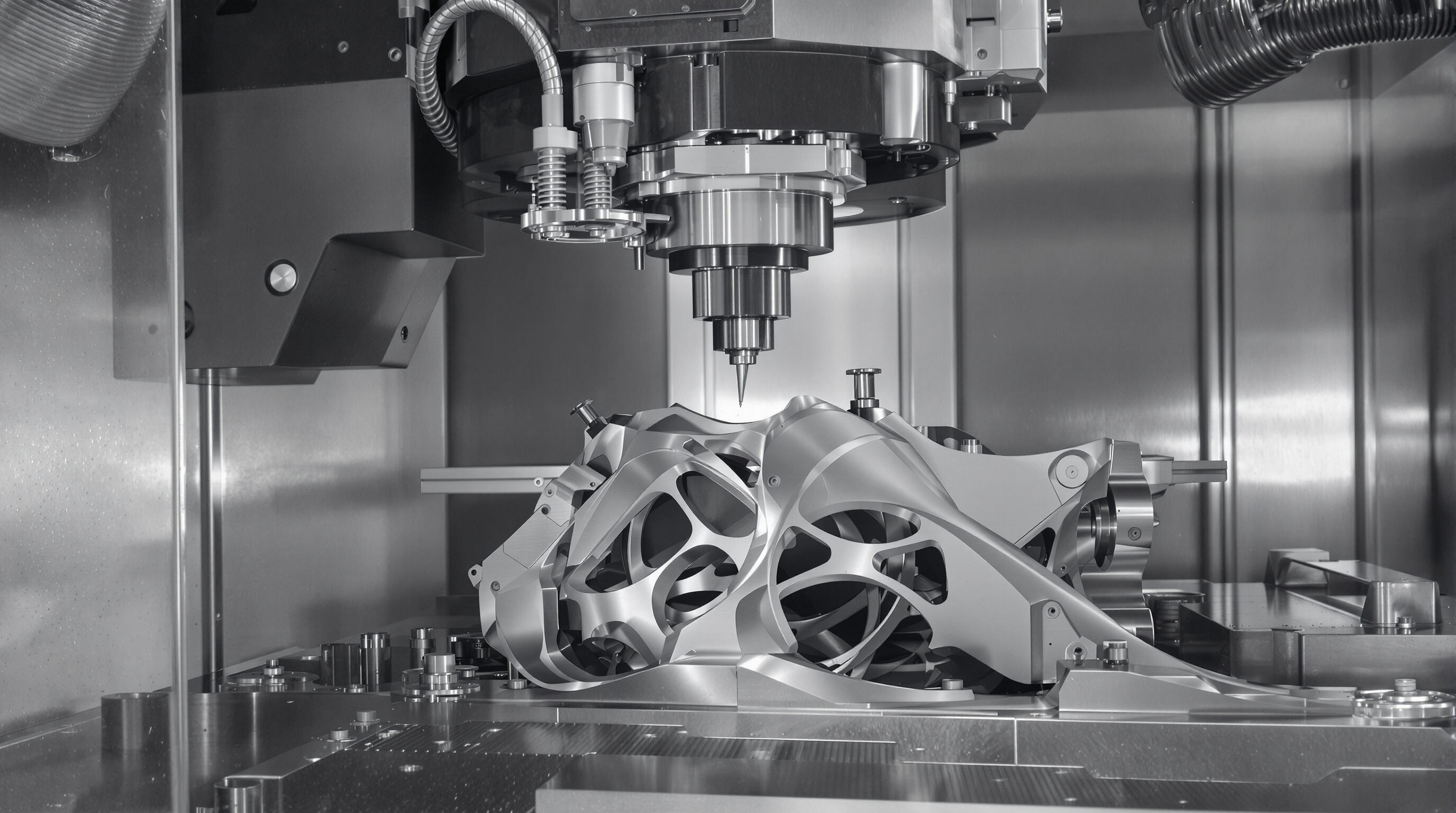

جب بات مشکل اشکال بنانے کی ہوتی ہے جو قدیم ترکیبوں سے بنائی نہیں جا سکتیں، تو سی این سی ملنگ کی مشینیں اپنی مثال کے مطابق کھڑی ہوتی ہیں۔ یہ مشینیں دراصل کمپیوٹر کے ذریعہ تیار کیے گئے بلیو پرنٹس پڑھتی ہیں اور بے حد درستگی کے ساتھ اجزاء کاٹتی ہیں، اس لیے یہ مختلف قسم کی پیچیدہ خصوصیات کو دوبارہ تیار کرنے کی صلاحیت رکھتی ہیں، جیسے کہ خم دار سطحیں، دھنسے ہوئے علاقے، اور وہ قدرتی اور خوبصورت شکلیں جو ہاتھ سے کام کرنے والے مشینسٹ کے لیے بہت مشکل ہوتیں۔ جیسے جہاز کے پرزے یا بجلی گھر کے اجزاء کی تیاری میں، اب زیادہ تر دکانوں نے 5-محور (ایکسز) سسٹمز کو اپنا لیا ہے۔ حالیہ صنعتی اعداد و شمار کے مطابق، تقریبا 96 فیصد سازوں کو اب اس پیشہ دانہ ترتیب پر بھروسہ کرنا پڑ رہا ہے تاکہ مشیننگ کے بعد اضافی کام کے مراحل کو نہ کرنا پڑے۔ اس ٹیکنالوجی کی قدر اس کی صلاحیت میں ہے کہ یہ ڈبے کی شکل والے، زاویے دار ٹکڑوں اور مکمل طور پر ناہموار مجسمہ نما شکلیں تیار کر سکے، بغیر یہ کہ پیداواری رفتار متاثر ہو یا خام مال کو نقصان پہنچے۔

پیچیدہ ڈیزائنوں والے اجزاء کی تیاری میں 5-محور (ایکسز) سی این سی ملنگ مشینوں کا کردار

پانچ ایکسس سی این سی ملنگ مشینیں اپنے تمام پانچ ایکسس کے ساتھ ایک وقت میں حرکت کر کے کام کرتی ہیں، جس سے کٹنگ ٹولز کو ان مشکل زاویوں تک رسائی ملتی ہے جن تک عام تین ایکسس سسٹمز کبھی نہیں پہنچ سکتے۔ یہ قسم کی آزادی ہوا بازی کے ٹربائنز جیسے پیچیدہ پرزے بنانے میں بڑا فرق ڈالتی ہے جن میں وہ خم دار ہوا کے بہاؤ والی شکلیں ہوتی ہیں۔ ماہرین مشینری نے دریافت کیا ہے کہ ان اجزاء کو تقریباً 60 فیصد تیزی سے کاٹا جا سکتا ہے جبکہ اب بھی سخت ٹولرینسز کو برقرار رکھا جاتا ہے جو مائیکرو میٹر میں 0.01 ملی میٹر کے مطابق ہوتی ہیں۔ کارخانوں کی فرش کی رپورٹس نے یہ بھی ظاہر کیا ہے کہ تنصیب کے وقت تقریباً 46 فیصد کم غلطیاں آتی ہیں جب تین ایکسس مشینوں پر کام کرنے کے لیے متعدد مراحل درکار ہوتے ہیں۔ کم دوبارہ پوزیشننگ کا مطلب ہے کٹنگ ٹول کے زیادہ جھٹکے نہ آنے کا، جو خاص طور پر نازک مواد جیسے پتلی دیوار والے ایلومینیم یا ٹائیٹینیم ملائیز کے ساتھ کام کرنے کے وقت اہم ہے۔ سطح کی معیار پورے وقت برقرار رہتی ہے، اکثر Ra 0.8 مائیکرو میٹر سے بھی بہتر، خصوصاً طویل مشیننگ کے بعد بھی۔

کیس سٹڈی: ملٹی سرفیس کنٹورز کے ساتھ ایئرو اسپیس کمپونینٹس کی ملنگ

ایک حالیہ منصوبے میں، 37 انٹرنل کولنگ چینلز اور غیر عمودی زاویے پر ملنے والے ٹائیٹینیم فیول نوزل کو 5-ایکسیس کنٹورنگ کے ذریعے تیار کیا گیا۔ کلیدی نتائج درج ذیل تھے:

- 83 فیصد کمی (12 آپریشنز سے گھٹ کر 2 آپریشنز تک) سیٹ اپس میں

- 0.025 ملی میٹر تمام چینل ایکسٹس پر پوزیشنل درستگی

- 14 گھنٹے کل مشیننگ ٹائم، 3-ایکسیس کے ساتھ 26 گھنٹوں کے مقابلے میں

کمپونینٹ نے میک 2.4 کنڈیشنز میں ایروڈائینامک ٹیسٹنگ کامیابی سے پاس کیا، جو جیومیٹرک کمپلیکسٹی کو فلائٹ سرٹیفائیڈ قابل اعتمادیت کے ساتھ جوڑنے کی سی این سی ملنگ کی صلاحیت کو ظاہر کرتا ہے۔

صنعتی ایپلی کیشنز میں مواد کی ورسٹائلیت

ماڈرن CNC ملنگ سسٹمز فضا بازی کی گریڈ ٹائیٹینیم (6Al-4V) سے لے کر میڈیکل گریڈ PEEK پولیمرز تک کے مواد کو پروسیس کرتے ہیں، صنعتی مواد کی 92% ضروریات کو پورا کرتے ہیں (اڈوانسڈ منیوفیکچرنگ رپورٹ 2023)۔ یہ قابلیت صنعت کاروں کو مختلف شعبوں کی خدمت کرنے کی اجازت دیتی ہے بنا ہر مواد کی قسم کے لیے الگ مشینری میں سرمایہ کاری کیے۔

CNC ملنگ میں مواد کی ورسٹائل قابلیت مختلف صنعتی ضروریات کی حمایت کیسے کرتی ہے

سنی ملنگ، ایڈجسٹیبل کٹنگ سیٹنگز اور اسمارٹ ٹول پیتھ منصوبہ بندی کی بدولت ساٹھ سے زائد مختلف مواد کو بخوبی سنبھال سکتی ہے۔ گاڑیوں کے بنانے والے اکثر انجن بلاکس کے لیے ڈھلائی کے لوہے کے ساتھ کام کرتے ہیں اور ساتھ ہی ایلومینیم انٹیک منی فولڈ کو بھی مشین کرتے ہیں۔ اسی طرح ہسپتال وہی مشینیں سٹینلیس سٹیل سرجری کے آلات کے ساتھ ساتھ نائیلون پروستیٹک پارٹس بنانے کے لیے بھی استعمال کرتے ہیں۔ 2023 میں شائع ہونے والی ایک حالیہ تحقیق میں پایا گیا کہ تقریباً سات میں سے دس سیارے والے کارخانوں نے سنی ٹیکنالوجی کے استعمال سے متعدد مواد کی پیداوار کو جوڑنے پر 18 سے 22 فیصد تک اخراجات بچائے۔ یہ طریقہ نہ صرف چیزوں کو ہموار چلانے میں مدد کرتا ہے بلکہ پریشان کن مشینری تبدیلیوں کو کم کر دیتا ہے جو پیداواریت میں کمی کا باعث بنتی ہیں۔

سنی ملنگ ٹیکنیکس کا استعمال کرتے ہوئے دھاتوں، پلاسٹک اور کمپوزٹس کی پروسیسنگ

مواد کے مطابق تکنیکس کے نتائج کو بہتر بنانا:

- دھاتیں : ٹائیٹینیم کے لیے فلڈ کولنٹ کے ساتھ ہائی سپیڈ اسٹیل (ایچ ایس ایس) ٹولنگ کا استعمال کریں تاکہ گرمی کے بوجھ کو کنٹرول کیا جا سکے

- پلاسٹک : کمپریشن ملنگ کو <30° ہیلکس اینگل کٹر کے ساتھ استعمال کریں تاکہ کنارے کو پگھلنے سے روکا جا سکے

- کمپوزٹ : کاربن فائبر کی مشیننگ کے دوران ڈائمنڈ کوٹڈ اینڈ ملز کو 1,200 تا 1,500 SFM پر استعمال کریں تاکہ الگ ہونے کو کم کیا جا سکے

یہ لچک دار تعمیر کے لیے مربوط کارخانہ داری کی حمایت کرتی ہے جس میں متعدد مواد کے اسمبلی شامل ہیں، جیسے کہ سینسر کے خانوں کی تعمیر جس میں ایلومنیم کی بنیاد، PEEK انوولیوشن، اور سٹینلیس سٹیل کنیکٹرز شامل ہیں— تمام کارروائی ایک ہی پیداواری ترتیب میں مکمل کی جاتی ہے۔

اہم شعبوں میں CNC ملنگ: فضائیہ، خودرو صنعت، اور طبی

CNC ملنگ کے ذریعے تیار کیے گئے اہم اجزاء برائے جہاز اور خلائی جہاز

سی این سی ملینگ ہوائی جہاز کے لیے کچھ اہم پرزے تیار کرتی ہے، جیسے ٹربائن بلیڈز، انجن ماؤنٹس اور مختلف سٹرکچرل کمپونینٹس جو ہوا بازی کے ڈھانچے کا حصہ ہوتے ہیں۔ یہاں استعمال ہونے والے مواد عام طور پر خاص قسم کے ہلکے مسابقتی مٹی (الائے) ہوتے ہیں جیسے ٹائیٹینیم اور ایلومینیم۔ مشینسٹ 0.001 انچ یا اس سے بہتر تک مصنوعات کی درستگی حاصل کر سکتے ہیں، جس کا مطلب ہے کہ یہ پرزے پرواز کے دوران شدید گرمی اور طاقت کے اثرات کے باوجود مضبوطی سے کام کر سکتے ہیں۔ ایندھن کی فراہمی کے نظام اور لینڈنگ گیئر جیسی چیزوں کے لیے، جہاں اندر کی شکلیں بہت پیچیدہ ہوتی ہیں، سی این سی مشینیں ایک ہی عمل کو بار بار بے حد مسلسل انداز میں دہراتی ہیں۔ اس قسم کی درستگی صرف خوبصورت پرزے بنانے کے بارے میں نہیں ہے، بلکہ ہوائی جہازوں کو محفوظ رکھنے اور ہوائی بازی کے تمام سخت ضوابط کو پورا کرنے کے لیے یہ درستگی اہمیت کی حامل ہے جو ہوائی جہاز کی تیاری کے ہر پہلو کو متاثر کرتی ہیں۔

ہوائی بازی میں سخت حفاظتی اور کارکردگی کے معیارات کو پورا کرنا

ہوا بازی کی تیاری میں استعمال ہونے والے اجزاء کو محفوظ رکھنے اور کارکردگی کے لیے سخت ایف اے اے اور ای ایس اے کی ضوابط پر پورا اترنا ضروری ہے۔ سنک ملنگ سے سطح کے ختم کرنے کی صلاحیت Ra 8 مائیکرون سے کم ہوتی ہے، جس سے پرزے زیادہ دیر تک تناؤ برداشت کر سکتے ہیں اور پرواز کے دوران ہوا کے مزاحمت کو کم کر دیتے ہیں۔ جدید سنک مشینوں کی کثیر-محور صلاحیت کی وجہ سے پارٹس کو تراشے جانے کے دوران مسلسل دستی ایڈجسٹمنٹس کی ضرورت نہیں ہوتی۔ یہ خاص طور پر اہم ہے، مثال کے طور پر سیٹلائٹ کے خانوں اور راکٹ انجن کے پرزے وغیرہ کے لیے، جہاں چھوٹی سے چھوٹی غلطی بڑی سزائیں دے سکتی ہے۔ پیداوار کے دوران کم انسانی مداخلت کا مطلب قدرتی طور پر بہتر معیار کے کنٹرول کی طرف جانا ہے۔

انجن اور ٹرانسمیشن پارٹس کے لیے سنک ملنگ کے ذریعے پیداواری کارکردگی میں اضافہ

کار ساز تب 5 ایکسس سی این سی ملنگ مشینز پر بھروسہ کرتے ہیں جب انہیں انجن بلاکس، ٹرانسمیشن گیئرز، اور ان سسپنشن پارٹس کو تیار کرنے کی ضرورت ہوتی ہے جو ہر چیز کو ساتھ رکھتی ہیں۔ یہاں کے بہت تنگ ٹولرینسز تقریباً پلس یا منیس 0.0005 انچ کے لگ بھگ ہیں، جو ایندھن انجرکٹرز میں اچھی سیلز حاصل کرنے اور یقینی بنانے کے لیے بہت اہمیت رکھتے ہیں کہ طاقت ڈرائیو ٹرین کے ذریعے مناسب طریقے سے منتقل ہو رہی ہے۔ دلچسپ بات یہ ہے کہ ایک ہی سیٹ اپ دراصل سلنڈر ہیڈز کو بھی سنبھال سکتا ہے، وہاں والو سیٹس کو تقریباً 0.002 انچ کے کونسنٹریسٹی کے اندر رکھتے ہوئے۔ یہ پرانی تکنیکوں کے مقابلے میں دکانوں کو بہت وقت بچاتا ہے، سوائچ کرنے کے بعد زیادہ تر دکانوں کی رپورٹ کے مطابق تقریباً 40 فیصد تیز رفتار سے۔

حیاتیاتی مطابقت رکھنے والی سامان اور درستگی کی ضرورت والے امپلانٹس اور سرجری کے آلات کی پیداوار

ڈاکٹر کسٹم اسپائینل کیج، ڈینٹل ایبٹمنٹس اور مختلف سرجریکل ٹولز تیار کرتے وقت میڈیکل گریڈ ٹائیٹینیم اور PEEK مواد کے مطابق 25 مائیکرون کی درستگی کے ساتھ تیار کیے جاتے ہیں۔ CNC ملنگ کا عمل ان سطحوں کو اس قدر ہموار بنا دیتا ہے کہ وہ بیکٹیریا یا دیگر آلودگیوں کو نہیں پکڑتیں، جو کہ جسم کے اندر جانے والی ہر چیز کے لیے بالکل ضروری ہے۔ سرجنز کو ایسے سکیلپلز اور بون ریفس تیار کیے جاتے ہیں جن کے کٹنے کے کنارے تقریباً 8 سے 12 ڈگری کے زاویہ پر ہوتے ہیں، جو آپریشن کے دوران گرد و نواحی ٹشو کو نقصان پہنچانے کو کم کرنے میں بڑا فرق ڈالتا ہے۔ زیادہ تر اعداد و شمار سے ظاہر ہوتا ہے کہ ان میں سے تقریباً 96 فیصد امپلینٹس FDA کے ٹیسٹس میں انسانوں کے اندر محفوظ ہونے کے لیے کامیابی حاصل کرتے ہیں۔ اسی وجہ سے آج ہمارے ضروریات کے مطابق سپر پریسیزن میڈیکل ڈیوائسز تیار کرنے کے لیے بہت سارے ہسپتال اب بھی CNC ملنگ کو ترجیح دیتے ہیں۔

RAPID PROTOTYPING اور LOW-VOLUME PRODUCTION کے فوائد

RAPID PROTOTYPING WORKFLOWS میں CNC MILLING کا کردار

سی این سی فریسنگ واقعی پروٹو ٹائپنگ کے لئے چیزوں کو تیز کرتی ہے جب یہ CAD ڈیزائن کو صرف ایک سے دو دن میں اصل کام کرنے والے ماڈل میں تبدیل کرنے کی بات آتی ہے۔ انجینئرز کو یہ چیک کرنے کا موقع ملتا ہے کہ ہر چیز کس طرح ایک دوسرے کے ساتھ مل جاتی ہے، جیومیٹری کی جانچ پڑتال کرتی ہے، اور دیکھتی ہے کہ ڈیزائن کے عمل میں بہت پہلے ہی حصے میکانی طور پر کیسے برتاؤ کرتے ہیں۔ وہ ٹھوس، مکمل طور پر گھنے مواد جیسے ایرو اسپیس گریڈ ایلومینیم، کچھ سخت پلاسٹک جو گرمی کے خلاف کھڑے ہیں، اور مختلف مرکب مواد کے ساتھ کام کرتے ہیں. 3D پرنٹنگ کے مقابلے میں بڑا فرق یہ ہے کہ یہ سی این سی مشینی پروٹوٹائپ بالکل وہی مواد کی خصوصیات رکھتے ہیں جو بڑے پیمانے پر پیداوار میں استعمال ہوں گے۔ اس کا مطلب یہ ہے کہ کمپنیاں ہزاروں یونٹس بنانے سے پہلے ہی حقیقی کارکردگی کے اعداد و شمار حاصل کرلیتی ہیں، جس سے وقت اور پیسہ بچتا ہے۔

فنکشنل پروٹو ٹائپس کے لئے تھری ڈی پرنٹنگ کے مقابلے میں تقابلی فائدہ

تیزی سے کام کرنے کے لحاظ سے 3D پرنٹنگ کارگر ثابت ہوتی ہے جب سادہ شکلوں کی جلد از جلد تکمیل کی ضرورت ہوتی ہے، لیکن جب ہمیں کسی چیز کی ضرورت ہوتی ہے جو دباؤ کے تحت بھی درست طریقے سے کام کرے، تو CNC ملنگ کی راہ اختیار کی جاتی ہے۔ یہ مشینیں ±0.005 سے 0.01 ملی میٹر تک کی سخت حدود کو برقرار رکھتے ہوئے مضبوط ساختی سالمیت کو یقینی بناتی ہیں۔ گزشتہ سال کچھ تحقیق سے یہ بھی پتہ چلا کہ CNC ملنگ والے اجزاء کی کارکردگی کتنی بہتر ہے۔ ٹیسٹوں سے پتہ چلا کہ یہ SLA پرنٹنگ طریقوں سے بنائے گئے اسی قسم کے اجزاء کے مقابلے میں تقریباً 120 فیصد زیادہ دباؤ کو برداشت کر سکتے ہیں۔ اس سے بہتر کارکردگی کی وجہ سے، بہت سے سازوسامان تیار کرنے والے ایسے اجزاء کے لیے CNC مشینری کا رخ کرتے ہیں جنہیں وزن کا سامنا کرنا پڑتا ہے یا دباؤ برداشت کرنا ہوتا ہے۔ کار کی تالیاں (Suspensions) یا طبی سامان کے لیے حاملہ یونٹس کے بارے میں سوچیں، جہاں مکینکس کو درست کرنا صرف اہم ہی نہیں، بلکہ حفاظت اور کارکردگی کے لیے ناگزیر ہوتا ہے۔

Workflow Insight: CAD ڈیزائن سے G-Code Execution تک کے لیے CNC ملنگ سیٹ اپ

جب تعمیراتی ورک فلو کی بات آتی ہے، تو اس عمل کا آغاز عام طور پر CAD ماڈلز کو مزید قابل تعمیر بنانے سے ہوتا ہے۔ ڈیزائنرز کو یہ سوچنا ہوتا ہے کہ ٹولز ماڈل کے مختلف حصوں تک کس طرح پہنچیں گے اور کچھ خصوصیات اتنی گہری ہیں کہ معیاری آلات کے ساتھ کام کرنے میں مشکل ہو گی۔ جب ڈیزائن تیار ہو جاتا ہے، تو CAM سافٹ ویئر G-code ہدایات تیار کرنے کے لیے استعمال کیا جاتا ہے۔ یہاں کچھ ترتیبات بہت اہمیت رکھتی ہیں - سپنڈل سپیڈ عموماً 8,000 سے لے کر 25,000 RPM تک ہوتی ہیں، جس کا انحصار اس بات پر ہوتا ہے کہ کیا کاٹا جا رہا ہے۔ فیڈ ریٹس بھی مختلف ہوتی ہیں؛ Delrin مواد کے لیے عموماً 300 سے 500 ملی میٹر فی منٹ کی ضرورت ہوتی ہے، جبکہ سٹینلیس سٹیل کو 150 سے 250 ملی میٹر فی منٹ کی سست رفتار پر بہتر کام کیا جاتا ہے۔ اس پورے نظام کی قدر اس بات میں مضمر ہے کہ چھوٹے بیچز، 50 سے 500 یونٹس کی پیداوار کے باوجود، ہر ٹکڑا مسلسل اچھی معیار کا حامل ہوتا ہے۔ یہ نظام تعمیراتی کمپنیوں کو پروٹو ٹائپس کی جانچ سے لے کر بڑے پیمانے پر پیداوار تک بلا تعطل منتقل ہونے میں مدد دیتا ہے، اور اس ابتدائی سطح کی درستگی کو برقرار رکھتا ہے۔

اکثر پوچھے گئے سوالات

سی این سی ملنگ کیا ہے؟

سی این سی ملنگ ایک کمپیوٹر کنٹرولڈ مشیننگ کا عمل ہے جس میں راٹری کٹر کے استعمال سے ایک کام کے ٹکڑے سے مواد کو ہٹا کر درست اقسام اور سطح کے نتائج حاصل کرنے کے لیے کیا جاتا ہے۔

سی این سی ملنگ میں تنگ رواداریاں کیوں اہم ہیں؟

تنگ رواداریاں یقینی بناتی ہیں کہ تیار شدہ مصنوع درست تفصیلات پر پورا اترتی ہے، جو ان صنعتوں میں اہم ہے جہاں جزو کی درستگی کارکردگی اور حفاظت پر اثر ڈالتی ہے، جیسے کہ فضائی سازو سامان اور طبی آلات کی تیاری میں۔

5-محور سی این سی ملنگ 3-محور ملنگ سے کیسے مختلف ہے؟

5-محور سی این سی ملنگ کٹنگ ٹول کو پانچ مختلف محور کے ساتھ ایک ساتھ حرکت کرنے کی اجازت دیتی ہے، جس سے پیچیدہ جیومیٹریز اور مشکل ڈیزائنوں کو مشین کرنے کی اجازت ملتی ہے جو 3-محور نظام نہیں سنبھال سکتے۔

سی این سی ملنگ کے ذریعے کون سے مواد کو پروسیس کیا جا سکتا ہے؟

سی این سی ملنگ مختلف موادوں کی ایک وسیع رینج کو پروسیس کر سکتی ہے، دھاتوں جیسے کہ ایلومینیم اور ٹائیٹینیم سے لے کر پلاسٹک اور کمپوزٹس تک، جس کو مختلف صنعتی درخواستوں کے لیے موزوں بناتا ہے۔

تیزی سے نمونہ سازی میں CNC ملنگ کے کیا فوائد ہیں؟

CNC ملنگ کے ذریعے نمونوں کی تیز پیداوار ممکن ہوتی ہے جن کی خصوصیات قطعی پیداوار کے مماثل ہوتی ہیں، جس سے بڑے پیمانے پر پیداوار شروع کرنے سے قبل کارکردگی کے بارے میں زیادہ درست معلومات حاصل ہوتی ہیں۔

مندرجات

-

سی این سی ملنگ کے ساتھ بلند درستگی اور تنگ رواداری حاصل کرنا

- درستگی، رواداری، اور سی این سی ملنگ میں سطح کے ختم کرنے کی صلاحیتوں کو سمجھنا

- عین مطابق اور پیمائشی درستگی سی این سی ملنگ کے اطلاقات کو کس طرح متعین کرتی ہے

- ڈیٹا پوائنٹ: جدید سی این سی ملنگ سسٹمز کے ساتھ حاصل کی جانے والی گنجائش کی حدیں

- صنعتی پیراڈوکس: جب زیادہ درستگی کا مطالبہ لاگت کو تیزی سے بڑھا دیتا ہے

- مشکل جیومیٹریز کی مشیننگ اور ملٹی-ایکسس پارٹ ڈیزائن

- صنعتی ایپلی کیشنز میں مواد کی ورسٹائلیت

-

اہم شعبوں میں CNC ملنگ: فضائیہ، خودرو صنعت، اور طبی

- CNC ملنگ کے ذریعے تیار کیے گئے اہم اجزاء برائے جہاز اور خلائی جہاز

- ہوائی بازی میں سخت حفاظتی اور کارکردگی کے معیارات کو پورا کرنا

- انجن اور ٹرانسمیشن پارٹس کے لیے سنک ملنگ کے ذریعے پیداواری کارکردگی میں اضافہ

- حیاتیاتی مطابقت رکھنے والی سامان اور درستگی کی ضرورت والے امپلانٹس اور سرجری کے آلات کی پیداوار

- RAPID PROTOTYPING اور LOW-VOLUME PRODUCTION کے فوائد

- اکثر پوچھے گئے سوالات