Mencapai Ketepatan Tinggi dan Toleransi Ketat dengan Pemesinan CNC

Memahami Ketepatan, Toleransi, dan Keupayaan Kemasan Permukaan dalam Pemesinan CNC

Pemesinan CNC boleh mencapai tahap ketepatan mikron, itulah sebabnya banyak industri bergantung padanya untuk menghasilkan komponen yang mesti sama persis setiap kali dikeluarkan dari mesin. Apabila kita bercakap tentang ketepatan dalam pengeluaran, yang dimaksudkan ialah sejauh mana keseragaman saiz komponen tersebut dikekalkan dalam kelompok yang berbeza. Toleransi secara asasnya memberitahu kita berapa banyak perbezaan yang dibenarkan sebelum sesuatu itu dianggap tidak dapat diterima. Mesin CNC hari ini mampu menghasilkan permukaan yang begitu licin sehingga mencapai kira-kira Ra 0.4 mikron atau purata kekasaran sekitar 16 mikro inci. Kemasan sebegitu kelihatan hampir seperti logam berkilat kerana mesin-mesin ini menggunakan perisian perancangan laluan yang canggih dan mempunyai rangka yang sangat kukuh bagi mengurangkan getaran semasa memotong bahan. Apakah hasilnya? Komponen yang tidak sahaja memenuhi keperluan saiz yang tepat tetapi juga mempunyai penampilan yang menarik.

Bagaimana Ketepatan Tinggi dan Kepersisan Dimensi Mentakrifkan Aplikasi Pemesinan CNC

Pembuatan aerospace dan peralatan perubatan bergantung heavily pada CNC milling kerana ia mengekalkan dimensi yang ketat walaupun dalam keadaan yang mencabar. Ambil contoh bilah turbin yang memerlukan bentuk airfoil yang tepat sehingga kira-kira 0.0008 inci atau bersamaan 0.02 milimeter untuk memastikan prestasi yang betul semasa penerbangan. Perkara yang sama juga berlaku pada alat pembedahan yang perlu mempunyai tepi yang sangat tajam, biasanya dalam julat toleransi sekitar 0.001 inci (lebih kurang 0.025 mm). Mesin manual tidak sesuai untuk tujuan ini kerana hasil kerja manusia biasanya berbeza antara satu sama lain. Oleh itu, mesin CNC adalah sangat penting dalam pembuatan komponen di mana ketepatan benar-benar bermaksud antara hidup dan mati.

Data Point: Julat Toleransi yang Boleh Dicapai dengan Sistem CNC Milling Moden

| Bahan | Julat Toleransi Tipikal | Aplikasi Kritikal |

|---|---|---|

| Alooi Alumunium | ±0.0005" (0.0127 mm) | Komponen struktur kapal terbang |

| Titanium | ±0.001" (0.0254 mm) | Implan perubatan |

| Plastik kejuruteraan | ±0.005" (0.127 mm) | Pemisah penebat |

Toleransi ini mencerminkan kemajuan dalam sistem maklum balas gelung tertutup dan persekitaran pemesinan yang stabil terhadap suhu. Galungan kelajuan tinggi yang mampu sehingga 60,000 RPM mengurangkan pesongan alat, menyumbang kepada kejituan yang konsisten merentasi pengeluaran besar.

Paradoks Industri: Apabila Permintaan Kejituan Lebih Tinggi Meningkatkan Kos Secara Eksponen

Melepasi had toleransi tersebut ±0.0002 inci (sekitar 0.005 mm) benar-benar bermaksud membebankan bajet. Bagi setiap 10% pengurangan pada julat variasi yang diterima, kos pengeluaran akan meningkat sekitar 35%. Mengapa? Kelajuan mesin yang lebih perlahan, alat khas yang diperlukan, dan semua pemeriksaan tambahan semasa komponen masih dalam proses pengeluaran. Untuk mencapai tahap ketepatan sebegini, masa yang diambil adalah antara tiga hingga lima kali lebih lama berbanding dengan pemesinan biasa. Justeru, sentiasa wujud keseimbangan antara mendapatkan komponen yang sangat tepat dan mengekalkan kos pengeluaran yang berpatutan. Kebanyakan jurutera sedia maklum akan perkara ini, maka mereka hanya menetapkan spesifikasi ketat untuk komponen-komponen yang benar-benar penting sahaja. Di tempat lain, mereka akan menggunakan toleransi piawaian kerana tiada siapa yang mahu membelanjakan dua kali ganda lebih hanya untuk mendapatkan hasil yang sedikit lebih baik apabila ia tidak memberi kesan langsung dalam kebanyakan aplikasi.

Pemesinan Geometri Kompleks dan Reka Bentuk Komponen Berbilang-Paksi

Mengapa Pemesinan CNC Sesuai untuk Geometri Kompleks dalam Pengeluaran Terkini

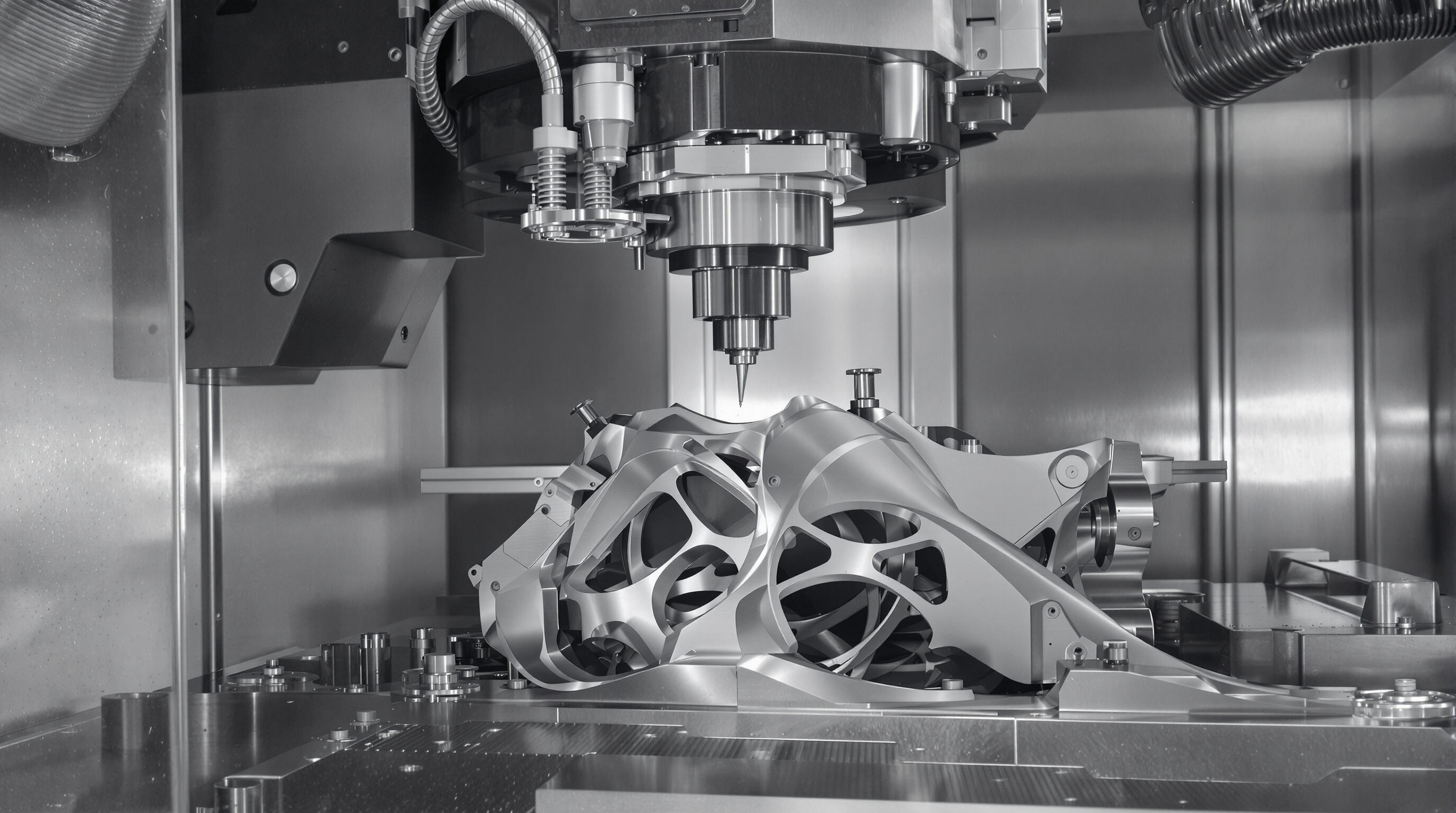

Apabila tiba masanya untuk membuat bentuk yang sangat rumit yang tidak boleh dibuat dengan teknik lama, penggerudian CNC menonjol dari yang lain. Mesin-mesin ini pada asasnya membaca pelan berkala komputer dan memotong komponen dengan ketepatan yang luar biasa, membolehkan mereka menyalin pelbagai ciri rumit seperti permukaan melengkung, kawasan yang ditekankan, dan bentuk organik yang lancar ini yang akan membuatkan jurukur manual menjadi bingung. Untuk perkara seperti komponen kapal terbang atau komponen loji kuasa, kebanyakan bengkel kini telah beralih kepada sistem 5-paksi. Menurut data industri terkini, kira-kira 96 peratus pengeluar kini bergantung kepada konfigurasi tingkat ini untuk mengelakkan daripada melakukan langkah kerja tambahan selepas penggerudian. Apa yang menjadikan teknologi ini bernilai adalah keupayaannya untuk menangani kedua-dua bentuk bersegi, bongkah dan bentuk seni yang benar-benar eksentrik tanpa mengorbankan kelajuan pengeluaran atau memudaratkan bahan mentah yang digunakan.

Peranan Mesin Penggerudian CNC 5-Paksi dalam Menghasilkan Reka Bentuk Komponen Rumit

Mesin kisar CNC lima paksi beroperasi dengan bergerak sepanjang kelima-lima paksi sekaligus, membolehkan alat pemotong mengakses sudut-sudut sukar yang tidak dapat dicapai oleh sistem tiga paksi biasa. Kebebasan sedemikian membuat perbezaan ketara dalam penghasilan komponen kompleks seperti impeller aerospace dengan bentuk airfoil melengkung. Pengusaha bengkel mendapati mereka mampu memotong komponen ini kira-kira 60 peratus lebih cepat sambil tetap memenuhi toleransi ketat sebanyak plus atau minus 0.01 milimeter. Laporan dari lantai kilang pengeluar utama turut menunjukkan penemuan lain, iaitu kejadian kesilapan semasa persediaan berkurangan sebanyak 46 peratus berbanding pelbagai langkah yang diperlukan pada mesin tiga paksi biasa. Kurangnya penjenisan semula juga bermaksud kurang gegaran alat, terutamanya penting apabila bekerja dengan bahan rapuh seperti aluminium dinding nipis atau aloi titanium. Kualiti permukaan kekal cemerlang sepanjang proses, seringkali lebih baik daripada Ra 0.8 mikrometer walaupun selepas sesi pemesinan yang panjang.

Kajian Kes: Penggilingan Komponen Aerospace dengan Kontur Multi-Surface

Dalam projek baru-baru ini, muncung bahan api titanium yang menampilkan 37 saluran penyejukan dalaman yang bersilang pada sudut bukan orthogonal dihasilkan menggunakan kontur 5-sumbu. Hasil utama termasuk:

- pengurangan 83% dalam setup (dari 12 hingga 2 operasi)

- 0.025 mm ketepatan kedudukan di semua pintu keluar saluran

- 14-jam jumlah masa pemesinan berbanding 26 jam dengan 3-paksi

Komponen tersebut berjaya melepasi ujian aerodinamik pada keadaan Mach 2.4, menunjukkan kemampuan pengehosan CNC menggabungkan kekompleksan geometri dengan kebolehpercayaan bersijil penerbangan.

Kepelbagaian Bahan Merentasi Aplikasi Perindustrian

Sistem pengehosan CNC moden memproses bahan-bahan yang merangkumi titanium gred aerospace (6Al-4V) hingga polimer PEEK gred perubatan, memenuhi 92% keperluan bahan perindustrian (Laporan Pembuatan Terkini 2023). Kebolehsuaian ini membolehkan pengeluar untuk melayani pelbagai sektor tanpa perlu melabur dalam mesin khusus bagi setiap jenis bahan.

Bagaimana Kebolehmultian Bahan dalam Pemesinan CNC Menyokong Kepelbagaian Kebutuhan Industri

Pemesinan CNC mampu mengendalikan lebih daripada lima puluh bahan berbeza berkat tetapan potongan yang boleh dilaraskan dan perancangan laluan alat yang pintar. Pengeluar kereta secara berkala menggunakan besi tuang untuk blok enjin sambil turut memproses manifold masukan aluminium. Sementara itu, hospital bergantung kepada mesin yang sama untuk menghasilkan alat pembedahan keluli tahan karat serta bahagian prostetik nilon. Satu kajian terkini pada 2023 mendapati hampir tujuh daripada sepuluh pengeluar menjimatkan antara 18 hingga 22 peratus dalam kos apabila mereka menggabungkan pengeluaran pelbagai bahan menggunakan teknologi CNC. Pendekatan ini tidak sahaja menjadikan operasi berjalan lebih lancar tetapi turut mengurangkan peralihan kelengkapan yang memeningkan yang memakan produktiviti.

Memproses Logam, Plastik, dan Komposit Menggunakan Teknik Pemesinan CNC

Teknik berdasarkan bahan mengoptimumkan keputusan:

- Logam : Gunakan alat keluli kelajuan tinggi (HSS) dengan penyejuk berlimpah untuk titanium bagi mengawal pembinaan haba

- Bahan plastik : Gunakan pengilingan mampatan dengan pemotong berketapel <30° untuk mengelakkan tepi melebur

- Komposit : Gunakan end mill bersalut berlian pada kelajuan 1,200–1,500 SFM apabila memesin gentian karbon untuk mengurangkan delaminasi

Kelenturan ini menyokong pembuatan terpadu untuk pemasangan bahan pelbagai, seperti rumah sensor yang menggabungkan tapak aluminium, penebat PEEK, dan penyambung keluli tahan karat—semuanya disiapkan dalam satu urutan pengeluaran tunggal.

Pengilingan CNC dalam Industri Berisiko Tinggi: Aeroangkasa, Automotif, dan Perubatan

Komponen Kritikal Dihasilkan Melalui Pengilingan CNC untuk Pesawat dan Kapal Angkasa

Pemesinan CNC menghasilkan beberapa komponen yang sangat penting untuk pesawat, seperti bilah turbin, pendakap enjin, dan pelbagai komponen struktur rangka pesawat. Bahan yang digunakan biasanya adalah aloi istimewa yang ringan seperti titanium dan aluminium. Pemesin boleh mencapai toleransi sehingga kira-kira 0.001 inci atau lebih baik, bermaksud bahawa komponen ini mampu bertahan apabila terdedah kepada haba yang tinggi dan daya fizikal semasa operasi penerbangan. Bagi sistem penghantaran bahan api dan roda pendaratan di mana bentuk dalaman sangat kompleks, mesin CNC mengulangi proses yang sama berulang kali dengan kekonsistenan yang luar biasa. Tahap ketepatan ini bukan sahaja untuk menghasilkan komponen yang cantik tetapi sebenarnya kritikal untuk memastikan keselamatan kapal terbang dan mematuhi semua peraturan penerbangan ketat yang mengawal setiap aspek dalam pembuatan pesawat.

Memenuhi Piawaian Keselamatan dan Prestasi yang Ketat dalam Aeroangkasa

Komponen yang digunakan dalam pembuatan pesawat perlu mematuhi peraturan ketat FAA dan ESA untuk keselamatan dan prestasi. Pengetinan CNC boleh menghasilkan kehalusan permukaan di bawah Ra 8 mikron, menjadikan komponen lebih tahan lama di bawah tekanan serta mengurangkan rintangan udara semasa penerbangan. Keupayaan berpaksi berbilang pada mesin CNC moden bermaksud tiada keperluan untuk pelarasan manual berterusan semasa memproses komponen. Ini sangat penting untuk perkara seperti rumah satelit dan komponen enjin roket di mana kesilapan kecil sekalipun boleh membawa kesan besar. Kurang campur tangan manusia semasa pengeluaran secara semulajadinya meningkatkan kawalan kualiti secara keseluruhan.

Meningkatkan Keberkesanan Pengeluaran dengan Pengetinan CNC untuk Komponen Enjin dan Sistem Transmisi

Pembuat kereta bergantung kepada mesin kikir CNC paksi 5 apabila mereka perlu menghasilkan blok enjin, gear transmisi, dan bahagian gantungan yang memegang segalanya bersama. Toleransi yang sangat ketat di sini adalah lebih kurang 0.0005 inci, yang memberi perbezaan besar untuk mendapatkan segel yang baik dalam alat semburan bahan api dan memastikan kuasa dipindahkan dengan betul melalui sistem pemindahan kuasa. Yang menarik adalah bagaimana satu susunan sebenarnya boleh mengendalikan kepala silinder juga, mengekalkan kedudukan injap dalam lingkungan lebih kurang 0.002 inci kekonsentrikan. Ini menjimatkan banyak masa untuk bengkel berbanding teknik lama, mungkin lebih kurang 40% lebih cepat berdasarkan apa yang kebanyakan bengkel laporkan selepas beralih.

Menghasilkan Implan dan Alat Pembedahan yang Memerlukan Bahan Kebal Biologi dan Ketepatan

Doktor-doktor bergantung kepada bahan titanium dan PEEK bergrat perubatan apabila mencipta kandang tulang belakang suai, abutmen gigi, dan pelbagai alat pembedahan, semuanya dikeluarkan dengan ketepatan sehingga 25 mikron. Proses pengisaran CNC mencipta permukaan yang begitu licin sehingga tidak memerangkap bakteria atau kontaminan lain, iaitu faktor yang sangat kritikal untuk apa jua yang dimasukkan ke dalam badan. Ahli pembedahan mendapat pisau bedah dan kikir tulang yang dibuat dengan tepi pemotongan pada sudut sekitar 8 hingga 12 darjah, sesuatu yang memberi perbezaan besar dalam meminimumkan kerosakan pada tisu sekeliling semasa pembedahan. Kebanyakan statistik menunjukkan bahawa kira-kira 96 peratus implan yang dimesin ini lulus ujian FDA untuk keselamatan di dalam tubuh manusia. Tiada apa yang mengejutkan jika ramai hospital masih lagi menjadikan pemesinan CNC sebagai kaedah utama untuk menghasilkan peranti perubatan yang sangat tepat yang kita perlukan pada hari ini.

Kelebihan Prototaip Pantas dan Pengeluaran Jumlah Rendah

Peranan Pengisaran CNC dalam Alur Kerja Prototaip Pantas

Pemesinan CNC benar-benar mempercepat proses untuk pembuatan prototaip apabila ia memindahkan reka bentuk CAD tersebut kepada model yang berfungsi dalam masa hanya satu hingga dua hari sahaja. Jurutera dapat memeriksa bagaimana semua komponen saling padan, menguji geometri, dan melihat bagaimana kelakuan mekanikal komponen-komponen tersebut jauh lebih awal dalam proses reka bentuk. Mereka bekerja dengan bahan-bahan padat dan sepenuhnya padat seperti aluminium gred aerospace, plastik-plastik yang kuat dan tahan haba, serta pelbagai bahan komposit. Perbezaan utama berbanding pencetakan 3D ialah prototaip yang dimesin dengan CNC ini mempunyai ciri-ciri bahan yang tepat sama seperti yang akan digunakan dalam pengeluaran secara besar-besaran. Ini bermaksud syarikat-syarikat dapat memperoleh data prestasi sebenar lebih awal sebelum mereka memulakan pengeluaran beribu-ribu unit, menjimatkan masa dan wang dalam jangka panjang.

Kelebihan Berbanding Pencetakan 3D untuk Prototaip Berfungsi

pencetakan 3D pasti menang apabila masa pusingan pantas diperlukan untuk bentuk-bentuk ringkas, tetapi apabila kita memerlukan sesuatu yang benar-benar berfungsi di bawah tekanan, pemesinan CNC mengambil alih. Mesin-mesin ini mampu mencapai toleransi yang sangat ketat di sekitar ±0.005 hingga 0.01 mm sambil mengekalkan integriti struktur yang kukuh. Kajian dari tahun lepas menunjukkan betapa jauh lebih baiknya prestasi komponen dimesin CNC – ujian menunjukkan bahawa komponen tersebut mampu menahan daya mampatan kira-kira 120% lebih tinggi berbanding komponen serupa yang dibuat dengan kaedah pencetakan SLA. Disebabkan oleh prestasi yang unggul ini, ramai pengeluar beralih kepada pemesinan CNC untuk komponen yang perlu menanggung berat atau bertahan di bawah tekanan. Fikirkan tentang suspensi kereta atau unit kandang untuk peralatan perubatan di mana memastikan mekaniknya betul bukan sahaja penting, malah sangat kritikal untuk keselamatan dan kefungsian.

Kepakaran Kerja: Dari Reka Bentuk CAD ke Pelaksanaan Kod-G dalam Persediaan Pemesinan CNC

Apabila tiba masanya untuk alur kerja pengeluaran, prosesnya biasanya bermula dengan pengoptimuman model CAD supaya ia benar-benar boleh dikeluarkan dalam kehidupan sebenar. Pereka perlu memikirkan bagaimana alat akan sampai ke bahagian-bahagian tertentu pada model dan sama ada ciri-ciri tertentu terlalu dalam untuk digunakan dengan kelengkapan piawaian. Setelah reka bentuk siap, perisian CAM akan mengambil alih untuk menghasilkan arahan G-code. Tetapan di sini sangat penting—kelajuan spindel biasanya berada dalam julat 8,000 hingga 25,000 RPM bergantung kepada apa yang sedang dipotong. Kadar suapan juga berbeza; bahan Delrin secara amnya memerlukan kadar antara 300 hingga 500 mm per minit, manakala keluli tahan karat berfungsi lebih baik pada kelajuan yang lebih perlahan, iaitu antara 150 hingga 250 mm per minit. Apa yang menjadikan sistem ini bernilai ialah walaupun pengeluaran dalam kuantiti kecil sebanyak 50 hingga 500 unit, setiap unit yang dihasilkan mempunyai kualiti yang konsisten dan baik. Persediaan ini benar-benar membantu pengeluar bergerak dengan lancar daripada peringkat ujian prototaip kepada pengeluaran secara besar-besaran tanpa kehilangan tahap ketepatan asal.

Soalan Lazim

Apa itu pengeboran CNC?

Pemesinan CNC adalah proses pemesinan yang dikawal oleh komputer yang melibatkan penggunaan pemotong berputar untuk mengeluarkan bahan daripada benda kerja bagi mencapai dimensi dan kemasan permukaan yang tepat.

Mengapa toleransi ketat penting dalam pemesinan CNC?

Toleransi ketat memastikan produk akhir memenuhi spesifikasi tepat, yang kritikal dalam industri di mana ketepatan komponen menjejaskan prestasi dan keselamatan, seperti pembuatan aerospace dan peranti perubatan.

Bagaimana pemesinan CNC 5-paksi berbeza daripada pemesinan 3-paksi?

pemesinan CNC 5-paksi membenarkan alat pemotong bergerak secara serentak pada lima paksi berbeza, membolehkan pemesinan geometri kompleks dan rekabentuk komponen terperinci yang tidak dapat diatasi oleh sistem 3-paksi.

Apakah bahan yang boleh diproses menggunakan pemesinan CNC?

Pemesinan CNC boleh memproses pelbagai jenis bahan, dari logam seperti aluminium dan titanium hingga plastik dan komposit, menjadikannya sesuai untuk pelbagai aplikasi industri.

Apakah kelebihan pemesinan CNC dalam pembikinan prototaip cepat?

Pemesinan CNC membolehkan pengeluaran prototaip dengan sifat-sifat yang hampir sama dengan produk akhir secara cepat, memberikan data yang lebih tepat mengenai prestasi sebelum pengeluaran secara besar-besaran bermula.

Jadual Kandungan

-

Mencapai Ketepatan Tinggi dan Toleransi Ketat dengan Pemesinan CNC

- Memahami Ketepatan, Toleransi, dan Keupayaan Kemasan Permukaan dalam Pemesinan CNC

- Bagaimana Ketepatan Tinggi dan Kepersisan Dimensi Mentakrifkan Aplikasi Pemesinan CNC

- Data Point: Julat Toleransi yang Boleh Dicapai dengan Sistem CNC Milling Moden

- Paradoks Industri: Apabila Permintaan Kejituan Lebih Tinggi Meningkatkan Kos Secara Eksponen

- Pemesinan Geometri Kompleks dan Reka Bentuk Komponen Berbilang-Paksi

- Kepelbagaian Bahan Merentasi Aplikasi Perindustrian

-

Pengilingan CNC dalam Industri Berisiko Tinggi: Aeroangkasa, Automotif, dan Perubatan

- Komponen Kritikal Dihasilkan Melalui Pengilingan CNC untuk Pesawat dan Kapal Angkasa

- Memenuhi Piawaian Keselamatan dan Prestasi yang Ketat dalam Aeroangkasa

- Meningkatkan Keberkesanan Pengeluaran dengan Pengetinan CNC untuk Komponen Enjin dan Sistem Transmisi

- Menghasilkan Implan dan Alat Pembedahan yang Memerlukan Bahan Kebal Biologi dan Ketepatan

- Kelebihan Prototaip Pantas dan Pengeluaran Jumlah Rendah

- Soalan Lazim