Hohe Präzision und enge Toleranzen mit CNC-Fräsen

Verständnis für Präzision, Toleranzen und Oberflächenbearbeitung im CNC-Fräsen

CNC-Fräsen kann bis auf die Mikronhöhe gehen, wenn es um Präzision geht, weshalb sich so viele Branchen auf sie verlassen, wenn es um Teile geht, die jedes Mal, wenn sie von der Maschine herauskommen, genau gleich sein müssen. Wenn wir von Präzision in der Fertigung sprechen, meinen wir wirklich, wie konsequent diese Teile über verschiedene Chargen hinweg messen. Toleranzen sagen uns im Grunde, wie viel Abweichung erlaubt ist, bevor etwas inakzeptabel wird. Die heutigen CNC-Maschinen können Oberflächen so glatt erzeugen, dass sie eine Ra-Rohheit von etwa 0,4 Mikrometer oder etwa 16 Mikrometer durchschnittlich erreichen. Diese Art von Veredelung sieht fast aus wie poliertes Metall, weil diese Maschinen ausgeklügelte Pfadplanungssoftware verwenden und über super robuste Rahmen verfügen, die bei der Verarbeitung von Materialien Vibrationen reduzieren. Was war das Ergebnis? Teile, die nicht nur die genauen Größenvorgaben erfüllen, sondern auch gut aussehen.

Wie hohe Präzision und Maßgenauigkeit CNC-Fräsen anwendungen definieren

Die Luftfahrtindustrie und die Medizinindustrie sind stark auf CNC-Fräsen angewiesen, weil sie die Abmessungen auch unter schwierigen Bedingungen festhält. Nehmen wir zum Beispiel Turbinenblätter. Sie brauchen eine Flugförmungsform, die bis zu etwa 0,0008 Zoll oder ungefähr 0,02 Millimeter genau ist, damit sie im Flug richtig funktionieren können. Das gleiche gilt für chirurgische Werkzeuge, die an ihren Kanten super scharf sein müssen, normalerweise innerhalb einer Toleranz von etwa 0,001 Zoll (das ist etwa 0,025 mm). Die manuelle Bearbeitung ist hier nicht geeignet, da die Menschen von einem Stück zum anderen natürlich sehr unterschiedlich sind. Deshalb sind CNC-Maschinen für die Herstellung von Teilen unerlässlich, bei denen Präzision buchstäblich Leben oder Tod bedeutet.

Datenpunkt: Toleranzbereiche, die mit modernen CNC-Fräsersystemen erreicht werden können

| Material | Typischer Toleranzbereich | Kritische Anwendungen |

|---|---|---|

| Aluminiumlegierungen | die Prüfungen werden in der Regel in einem anderen Bereich durchgeführt. | Strukturkomponenten für Flugzeuge |

| Titan | die Prüfungen werden in der Regel in einem anderen Bereich durchgeführt. | Medizinische Implantate |

| Technische Kunststoffe | die Prüfungen werden in der Regel in einem anderen Bereich durchgeführt. | Mit einem Gehalt an Zellstoff von mehr als 0,01 GHT |

Diese Toleranzen spiegeln Fortschritte in geschlossenen Regelkreisen und temperaturstabilen Fertigungsumgebungen wider. Hochgeschwindigkeitsspindeln, die bis zu 60.000 U/min leisten, reduzieren die Werkzeugverformung und tragen somit zu einer gleichbleibenden Genauigkeit über große Serien hinweg bei.

Industrieller Widerspruch: Wenn höhere Präzisionsanforderungen die Kosten exponentiell erhöhen

Wenn man diese Toleranzen von ±0,0002 Zoll (ca. 0,005 mm) überschreitet, fangen die Kosten richtig an zu steigen. Für jede 10 % Reduktion der akzeptablen Abweichung erhöhen sich die Kosten um rund 35 %. Warum? Langsamere Maschinengeschwindigkeiten, der Einsatz spezieller Werkzeuge und all die zusätzlichen Kontrollen während der Fertigung der Bauteile. Für eine solche Präzision benötigt man drei bis fünfmal so viel Zeit wie bei herkömmlichen Bearbeitungsmethoden. Daher besteht stets ein Ausgleich zwischen äußerst genauen Bauteilen und überschaubaren Produktionskosten. Die meisten Ingenieure wissen dies gut genug, um enge Toleranzen nur für absolut essentielle Komponenten vorzusehen. Überall sonst greifen sie auf Standardtoleranzen zurück, denn niemand möchte doppelt so viel ausgeben, um nur geringfügig bessere Ergebnisse zu erzielen, wenn dies für die meisten Anwendungen keine Rolle spielt.

Bearbeitung komplexer Geometrien und Mehrachsen-Bauteilkonstruktionen

Warum CNC-Fräsen für komplexe Geometrien in der fortschrittlichen Fertigung geeignet ist

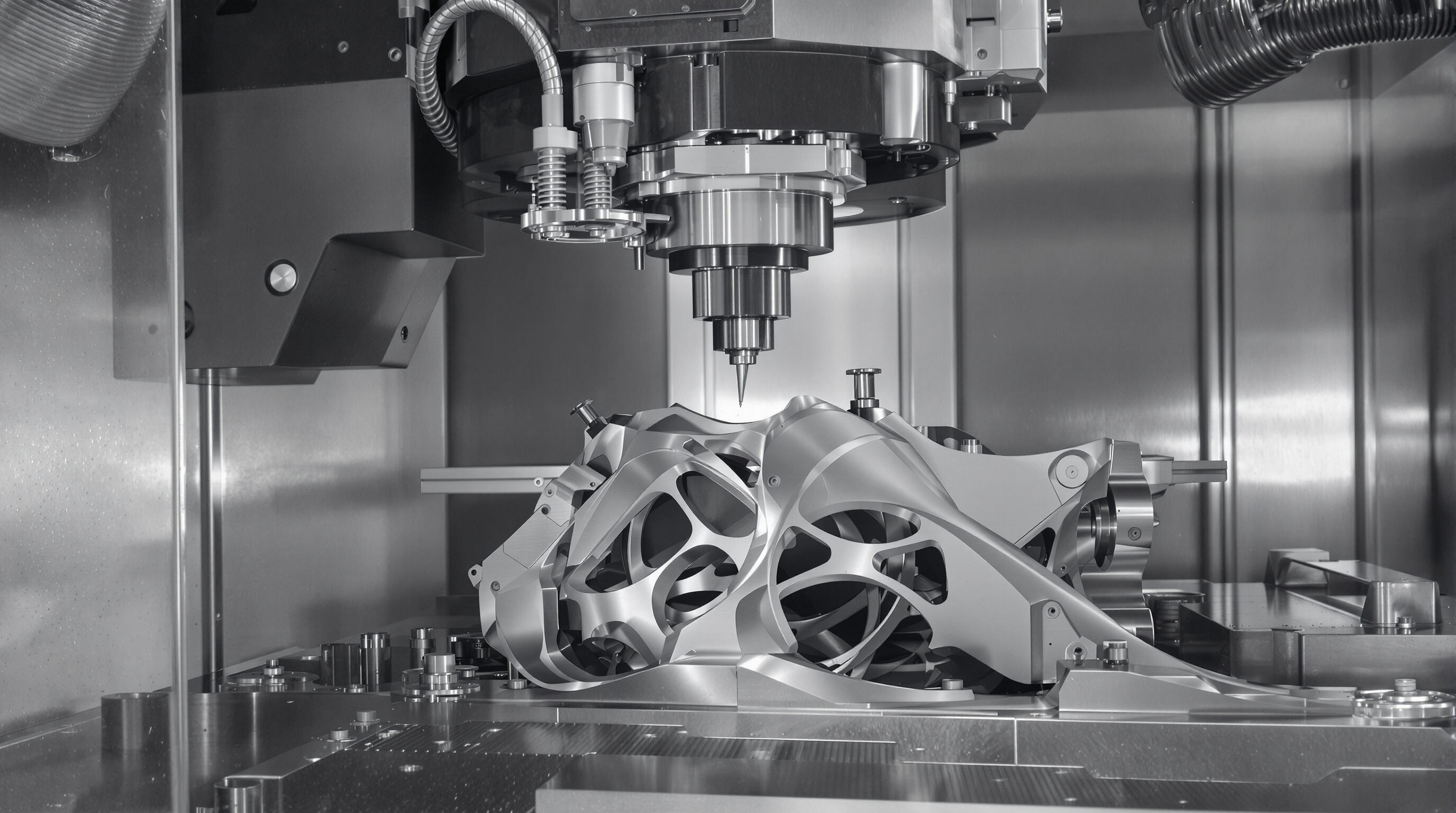

Wenn es darum geht, wirklich komplexe Formen herzustellen, die mit traditionellen Methoden einfach nicht möglich sind, ragt das CNC-Fräsen aus der Menge heraus. Diese Maschinen lesen praktisch digitale Baupläne und fräsen Teile mit unglaublicher Präzision, sodass sie zahlreiche komplexe Merkmale wie gekrümmte Oberflächen, Vertiefungen oder auch organisch fließende Formen reproduzieren können, die Handwerkern auf herkömmliche Weise Kopfzerbrechen bereiten würden. Bei Komponenten wie Flugzeugteilen oder Bauteilen für Kraftwerke setzen die meisten Betriebe heutzutage auf 5-Achs-Systeme. Laut aktuellen Branchendaten verlassen sich gegenwärtig etwa 96 Prozent der Hersteller auf diese fortschrittliche Technik, um nach der Bearbeitung keine zusätzlichen Arbeitsschritte mehr durchführen zu müssen. Das Wertvolle an dieser Technologie ist ihre Fähigkeit, sowohl kastenförmige, eckige Teile als auch völlig ausgefallene Skulpturenformen zu bearbeiten, ohne Einbußen bei der Produktionsgeschwindigkeit oder Schäden an den verwendeten Rohmaterialien hinzunehmen.

Rolle von 5-Achs-CNC-Fräsmaschinen bei der Fertigung komplexer Bauteilgeometrien

Fünf-Achsen-CNC-Fräsmaschinen arbeiten, indem sie sich entlang aller fünf Achsen gleichzeitig bewegen und dadurch Schneidwerkzeugen Zugang zu jenen schwierigen Winkeln verschaffen, die reguläre Dreiachs-Systeme einfach nicht erreichen können. Dieses Maß an Freiheit macht bei komplizierten Bauteilen wie beispielsweise Luftfahrt-Turbinen mit jenen geschwungenen Tragflächenformen einen echten Unterschied. Fachkräfte haben festgestellt, dass sich diese Komponenten ungefähr 60 Prozent schneller bearbeiten lassen, wobei dennoch enge Toleranzen von plus oder minus 0,01 Millimeter eingehalten werden. Berichte von Produktionshallen führender Hersteller zeigen auch noch etwas Anderes: Beim Rüsten treten etwa 46 Prozent weniger Fehler auf als bei mehrfachen Arbeitsschritten an Standard-Dreiachs-Maschinen. Weniger Neupositionierung bedeutet auch weniger Werkzeug-Vibration, besonders wichtig beim Umgang mit empfindlichen Materialien wie dünnwandigem Aluminium oder Titanlegierungen. Die Oberflächenqualität bleibt währenddessen stets hervorragend, oftmals sogar besser als Ra 0,8 Mikrometer, und das selbst nach längerer Bearbeitungsdauer.

Fallstudie: Fräsen von Luftfahrtkomponenten mit mehrflächigen Konturen

In einem kürzlichen Projekt wurde ein Titan-Kraftstoffdüse mit 37 internen Kühlkanälen, die sich unter nicht-orthogonalen Winkeln schneiden, mithilfe von 5-Achs-Konturfräsen hergestellt. Zu den wesentlichen Ergebnissen zählten:

- 83%ige Reduktion bei den Aufspannungen (von 12 auf 2 Operationen)

- 0,025 mm positionsgenauigkeit über alle Kanalausgänge hinweg

- 14-Stunden gesamtbearbeitungszeit im Vergleich zu 26 Stunden mit 3-Achsen

Die Komponente bestand erfolgreich aerodynamische Tests unter Mach 2,4-Bedingungen, was die Fähigkeit der CNC-Fräsbearbeitung unterstreicht, geometrische Komplexität mit flugzertifizierter Zuverlässigkeit zu kombinieren.

Materialvielseitigkeit in industriellen Anwendungen

Moderne CNC-Frässysteme verarbeiten Materialien von luftfahrttauglichem Titan (6Al-4V) bis hin zu medizintauglichen PEEK-Polymeren und decken damit 92 % der industriellen Materialanforderungen ab (Advanced Manufacturing Report 2023). Diese Anpassbarkeit erlaubt es Herstellern, unterschiedliche Branchen zu beliefern, ohne in spezielle Maschinen für jeden Materialtyp investieren zu müssen.

Wie die Materialvielfalt beim CNC-Fräsen unterschiedliche industrielle Anforderungen unterstützt

CNC-Fräsen kann dank einstellbarer Schneideinstellungen und intelligenter Werkzeugbahnplanung mit deutlich über fünfzig verschiedenen Materialien umgehen. Automobilhersteller arbeiten regelmäßig mit Gusseisen für Motorblöcke, fräsen jedoch auch Aluminium-Einlasskrümmer. Krankenhäuser verlassen sich unterdessen auf dieselben Maschinen, um chirurgische Instrumente aus Edelstahl sowie Nylon-Prothesenteile herzustellen. Eine aktuelle Studie aus dem Jahr 2023 ergab, dass fast sieben von zehn Herstellern zwischen 18 und 22 Prozent Kosten sparten, als sie mithilfe der CNC-Technologie mehrere Materialproduktionen kombinierten. Dieser Ansatz sorgt nicht nur für einen reibungsloseren Ablauf, sondern reduziert auch jene lästigen Gerätewechsel, die die Produktivität beeinträchtigen.

Metalle, Kunststoffe und Verbundwerkstoffe mit CNC-Frästechniken verarbeiten

Materialspezifische Techniken optimieren Ergebnisse:

- Metalle : Verwenden Sie Hochgeschwindigkeitsstahl-(HSS-)Werkzeuge mit Flutkühlung für Titan, um Wärmestau zu regulieren

- Kunststoffe : Wenden Sie Kompressionsfräsen mit Schneidern mit einem <30°-Steigungswinkel an, um Schmelzen der Kanten zu vermeiden

- Verbundwerkstoffe : Diamantbeschichtete Fräser bei 1.200–1.500 SFM anwenden, um die Delamination beim Bearbeiten von Kohlefaser zu reduzieren

Diese Vielseitigkeit unterstützt die integrierte Fertigung von Baugruppen aus mehreren Materialien, wie z. B. Sensoren mit Aluminiumboden, PEEK-Isolierung und Edelstahl-Steckverbindungen – alle in einem einzigen Fertigungsvorgang hergestellt

CNC-Fräsen in Hochdruck-Industrien: Luftfahrt, Automobilindustrie und Medizintechnik

Kritische Bauteile, die per CNC-Fräsen für Flugzeuge und Raumfahrzeuge gefertigt werden

CNC-Fräsen stellt einige wirklich wichtige Bauteile für Flugzeuge her, beispielsweise Turbinenschaufeln, Motoraufhängungen und verschiedene strukturelle Komponenten des Luftfahrzeugrahmens. Die hier verwendeten Materialien sind in der Regel spezielle leichte Legierungen wie Titan und Aluminium. Die Fertigungstoleranzen liegen bei etwa 0,001 Zoll oder noch geringer, was bedeutet, dass diese Bauteile extremen Temperaturen und mechanischen Belastungen während des Flugbetriebs standhalten. Bei Komponenten wie Kraftstoffeinspritzsystemen und Fahrwerk, bei denen die inneren Formen äußerst komplex sind, wiederholen CNC-Maschinen den gleichen Prozess immer wieder mit erstaunlicher Konsistenz. Eine solche Präzision dient nicht nur ästhetischen Zwecken, sondern ist entscheidend für die Sicherheit der Flugzeuge und dafür, alle strengen Vorschriften der Luftfahrtindustrie einzuhalten, die jeden Aspekt der Flugzeugfertigung regeln.

Einhaltung strenger Sicherheits- und Leistungsstandards in der Luftfahrtbranche

Bauteile, die in der Luftfahrtfertigung verwendet werden, müssen strengen Sicherheits- und Leistungsvorschriften der FAA und ESA entsprechen. CNC-Fräsen kann Oberflächen mit einer Rauheit unter Ra 8 Mikron erzeugen, wodurch die Bauteile länger halten und beim Flug weniger Luftwiderstand entsteht. Die Mehrachsenfähigkeit moderner CNC-Maschinen bedeutet, dass bei der Bearbeitung von Teilen keine ständigen manuellen Anpassungen erforderlich sind. Dies ist besonders wichtig für Dinge wie Satellitengehäuse und Raketenmotorenteile, bei denen bereits kleine Fehler große Folgen haben können. Weniger menschliches Eingreifen während der Produktion führt logischerweise insgesamt zu einer besseren Qualitätskontrolle.

Steigerung der Produktionseffizienz durch CNC-Fräsen für Motoren- und Getriebeteile

Autohersteller verlassen sich auf 5-Achsen-CNC-Fräsmaschinen, wenn sie Motorblöcke, Getriebeteile und jene Aufhängungskomponenten fertigen müssen, die alles zusammenhalten. Die wirklich engen Toleranzen liegen hier bei etwa plus/minus 0,0005 Zoll, was den entscheidenden Unterschied für gute Dichtungen in Kraftstoffeinspritzdüsen ausmacht und sicherstellt, dass die Leistung ordnungsgemäß über das Antriebsstrangsystem übertragen wird. Interessant ist dabei, wie dieselbe Aufspannung auch Zylinderköpfe bearbeiten kann und dafür sorgt, dass die Ventilsitze eine Konzentrizität von etwa 0,002 Zoll beibehalten. Dies spart Werkstätten viel Zeit im Vergleich zu älteren Verfahren – nach Angaben der meisten Betriebe nach dem Wechsel wahrscheinlich etwa 40 % schneller.

Herstellung von Implantaten und chirurgischen Instrumenten aus biokompatiblen Materialien und mit Präzision

Ärzte verlassen sich bei der Herstellung von maßgeschneiderten Wirbelsäulenkäfigen, Zahnimplantaten und verschiedenen chirurgischen Instrumenten auf medizinisch zugelassene Titan- und PEEK-Materialien, die alle mit einer Präzision von 25 Mikron gefertigt werden. Der CNC-Fräserzeugnis Oberflächen, die so glatt sind, dass sie keine Bakterien oder anderen Kontaminationen festhalten, was für alle Materialien, die im Körper eingesetzt werden, absolut entscheidend ist. Chirurgen erhalten Skalpelle und Knochenfeilen mit Schneidkanten von etwa 8 bis 12 Grad Winkel, was einen großen Unterschied bei der Minimierung von Gewebeschäden während Operationen ausmacht. Die meisten Statistiken zeigen, dass etwa 96 Prozent dieser gefrästen Implantate die FDA-Tests zur Sicherheit im menschlichen Körper bestehen. Kein Wunder also, dass viele Krankenhäuser auch heute noch die CNC-Bearbeitung als bevorzugte Methode zur Fertigung der hochpräzisen medizinischen Geräte verwenden, die wir benötigen.

Vorteile von Rapid Prototyping und Kleinserienfertigung

Die Rolle der CNC-Frästechnik in Rapid Prototyping Workflows

CNC-Fräsen beschleunigt den Prototypenbau erheblich, insbesondere wenn es darum geht, CAD-Konstruktionen innerhalb von ein oder zwei Tagen in funktionierende Modelle umzusetzen. Ingenieure können bereits früh im Entwicklungsprozess überprüfen, wie alle Komponenten zusammenpassen, die Geometrie testen und das mechanische Verhalten der Teile beurteilen. Dabei wird mit massiven, vollständig dichten Materialien gearbeitet, wie aluminium für die Luftfahrtindustrie, hitzebeständigen Kunststoffen und verschiedenen Verbundmaterialien. Der entscheidende Unterschied gegenüber dem 3D-Druck besteht darin, dass diese mit CNC gefertigten Prototypen exakt die gleichen Materialeigenschaften aufweisen wie diejenigen, die später in der Serienproduktion verwendet werden. Dadurch verfügen Unternehmen bereits früh über realistische Leistungsdaten – lange bevor Tausende von Einheiten produziert werden – was am Ende Zeit und Kosten spart.

Vergleichsvorteil gegenüber 3D-Druck bei funktionalen Prototypen

beim schnellen Prototypenbau mit kurzen Lieferzeiten für einfache Formen setzt sich das 3D-Drucken definitiv durch, aber wenn es um Bauteile geht, die unter Belastung funktionieren müssen, übernimmt das CNC-Fräsen die Führung. Die Maschinen erreichen äußerst enge Toleranzen von etwa ±0,005 bis 0,01 mm, bei gleichzeitig stabiler struktureller Integrität. Studien aus dem letzten Jahr haben zudem gezeigt, wie viel besser CNC-gefertigte Bauteile abschneiden – Tests ergaben, dass sie etwa 120 % mehr Druckbelastung aushalten als vergleichbare Teile, die mit SLA-Druckverfahren hergestellt wurden. Aufgrund dieser überlegenen Leistung greifen viele Hersteller beim Bau von tragenden oder druckbelasteten Komponenten auf CNC-Bearbeitung zurück. Denken Sie dabei an Fahrzeugfederungen oder Gehäuseteile für medizinische Geräte, bei denen die korrekte Mechanik nicht nur wichtig, sondern für Sicherheit und Funktion absolut kritisch ist.

Workflow-Insight: Von der CAD-Konstruktion zur G-Code-Ausführung beim CNC-Fräsen

Beim Fertigungsprozess beginnt der Workflow typischerweise mit der Optimierung von CAD-Modellen, damit diese tatsächlich in der realen Welt hergestellt werden können. Designer müssen dabei berücksichtigen, wie Werkzeuge verschiedene Bereiche des Modells erreichen können und ob bestimmte Merkmale zu tief sind, um mit Standardausrüstung bearbeitet zu werden. Sobald das Design bereit ist, übernimmt CAM-Software die Erstellung der G-Code-Anweisungen. Die Einstellungen spielen hier eine große Rolle – die Spindeldrehzahlen liegen üblicherweise zwischen etwa 8.000 und 25.000 U/min, abhängig davon, was geschnitten wird. Auch die Vorschubgeschwindigkeiten variieren; Delrin-Material benötigt in der Regel etwa 300 bis 500 mm pro Minute, während rostfreier Stahl besser mit langsameren Geschwindigkeiten zwischen 150 und 250 mm pro Minute bearbeitet wird. Was dieses System wertvoll macht, ist die Tatsache, dass jede Einzelheit trotz der Produktion kleiner Serien von 50 bis 500 Stück stets eine gleichbleibend hohe Qualität aufweist. Diese Konfiguration hilft Herstellern dabei, nahtlos vom Testen von Prototypen zur Serienfertigung überzugehen, ohne die ursprüngliche Präzision zu verlieren.

Häufig gestellte Fragen

Was ist CNC-Fräsen?

CNC-Fräsen ist ein computergesteuertes Bearbeitungsverfahren, bei dem rotierende Fräswerkzeuge verwendet werden, um Material von einem Werkstück abzutragen und präzise Maße sowie Oberflächenfinish zu erreichen.

Warum sind enge Toleranzen beim CNC-Fräsen wichtig?

Enge Toleranzen stellen sicher, dass das fertige Produkt exakt den vorgegebenen Spezifikationen entspricht. Dies ist besonders in Branchen entscheidend, in denen die Präzision von Komponenten die Leistungsfähigkeit und Sicherheit beeinflusst, beispielsweise in der Luftfahrt oder der Medizintechnik.

Wodurch unterscheidet sich das 5-Achsen-CNC-Fräsen vom 3-Achsen-Fräsen?

beim 5-Achsen-CNC-Fräsen kann das Schneidewerkzeug gleichzeitig entlang von fünf verschiedenen Achsen bewegt werden. Dadurch lassen sich komplexe Geometrien und aufwendige Bauteilgestaltungen bearbeiten, die mit 3-Achsen-Systemen nicht realisierbar sind.

Welche Materialien können mit CNC-Fräsen verarbeitet werden?

CNC-Fräsen kann eine breite Palette an Materialien verarbeiten, von Metallen wie Aluminium und Titan bis hin zu Kunststoffen und Verbundwerkstoffen, wodurch es für verschiedene industrielle Anwendungen einsetzbar ist.

Welche Vorteile bietet das CNC-Fräsen bei der schnellen Prototypenerstellung?

Die CNC-Fräsen ermöglichen eine schnelle Produktion von Prototypen mit ähnlichen Eigenschaften wie das Endprodukt und liefern so genauere Daten über die Leistung, bevor die Massenproduktion beginnt.

Inhaltsverzeichnis

-

Hohe Präzision und enge Toleranzen mit CNC-Fräsen

- Verständnis für Präzision, Toleranzen und Oberflächenbearbeitung im CNC-Fräsen

- Wie hohe Präzision und Maßgenauigkeit CNC-Fräsen anwendungen definieren

- Datenpunkt: Toleranzbereiche, die mit modernen CNC-Fräsersystemen erreicht werden können

- Industrieller Widerspruch: Wenn höhere Präzisionsanforderungen die Kosten exponentiell erhöhen

- Bearbeitung komplexer Geometrien und Mehrachsen-Bauteilkonstruktionen

- Materialvielseitigkeit in industriellen Anwendungen

-

CNC-Fräsen in Hochdruck-Industrien: Luftfahrt, Automobilindustrie und Medizintechnik

- Kritische Bauteile, die per CNC-Fräsen für Flugzeuge und Raumfahrzeuge gefertigt werden

- Einhaltung strenger Sicherheits- und Leistungsstandards in der Luftfahrtbranche

- Steigerung der Produktionseffizienz durch CNC-Fräsen für Motoren- und Getriebeteile

- Herstellung von Implantaten und chirurgischen Instrumenten aus biokompatiblen Materialien und mit Präzision

- Vorteile von Rapid Prototyping und Kleinserienfertigung

- Häufig gestellte Fragen