Досягнення високої точність і жорсткі терміноподібності з допомогою CNC фрезерного

Розуміння точність, толерантності і поверхневих можливостей обробки в CNC фрезерного

CNC фрезер може бути точним до мікрона, тому багато галузей покладаються на нього для деталей, які повинні бути однаковими кожного разу, коли вони виходять з машини. Коли ми говоримо про точність у виробництві, ми маємо на увазі, наскільки послідовно ці частини вимірюються в різних партиях. Толерантності в основному говорять нам, наскільки можна змінювати, перш ніж щось стане неприйнятним. Сучасні станки з ЧПУ можуть виробляти поверхні настільки гладкі, що вони досягають близько Ra 0,4 мікрон або приблизно 16 мікродюймів середньої грубості. Такий вид обробки виглядає майже як полірований метал, тому що ці машини використовують складне програмне забезпечення для планування шляху і мають надзвичайну міцність рами, яка зменшує вібрації під час різання матеріалів. Що ж сталося? Частини, які не тільки відповідають вимогам до точного розміру, але і виглядають чудово.

Як висока точність і вимірна точність визначають застосування фрезерного станку

Авіакосмічне та медичне виробництво в значній мірі залежать від CNC фрезерного обробки, тому що це підтримує міри тісні навіть при складних умовах. Наприклад, для турбінних лопаток потрібна форма профілю, точна до 0,0008 дюйма або приблизно 0,02 міліметра, щоб вони могли працювати належним чином під час польоту. Те ж саме стосується хірургічних інструментів, які повинні бути дуже гострими вздовж своїх країв, зазвичай в межах близько 0,001 дюйма толерантності (це близько 0,025 мм). Ручне оброблення просто не вирішує проблему, оскільки люди, природно, дуже сильно відрізняються від одного шматочка до іншого. Саме тому CNC-машини є необхідними для виробництва деталей, де точність буквально означає життя або смерть.

Точка даних: діапазони толерантності, досяжні за допомогою сучасних систем фрезерного обробки за допомогою ЧПУ

| Матеріал | Типовий діапазон толерантності | Критичні застосування |

|---|---|---|

| Алумінієвими сплавами | ± 0,005" (0,0127 мм) | Структурні компоненти літаків |

| Титан | ± 0,001" (0,0254 мм) | Медичні імплантати |

| Інженерні пластики | ± 0,005" (0,127 мм) | Ізоляційні розмежувачі |

Ці допуски відображають досягнення у системах замкненого зворотного зв’язку та у стабільних температурних умовах обробки. Шпинделями високої швидкості, здатні до 60 000 об/хв, зменшується прогин інструменту, що забезпечує стабільну точність протягом великих партій.

Парадокс галузі: коли підвищення точності призводить до експоненційного зростання витрат

Перевищення цих допусків ±0,0002 дюйма (приблизно 0,005 мм) серйозно впливає на бюджет. Кожне скорочення допустимого відхилення на 10% призводить до зростання витрат приблизно на 35%. Чому? Повільніші швидкості роботи верстатів, потреба у спеціальному інструменті та всі ті додаткові перевірки під час виготовлення деталей. Досягнення такого рівня точності займає втричі-п'ять разів більше часу, ніж звичайна обробка. Тож завжди доводиться шукати баланс між високою точністю деталей і розумною вартістю виробництва. Більшість інженерів добре знають цей принцип, тому жорсткі специфікації застосовують лише для найважливіших компонентів. У всіх інших випадках обмежуються стандартними допусками, адже ніхто не хоче платити вдвічі більше за лише трохи кращі результати, які насправді не мають значення для більшості застосувань.

Обробка складних геометрій та багатоосьових конструкцій деталей

Чому фрезерування на CNC-верстатах підходить для обробки складних геометрій у сучасному виробництві

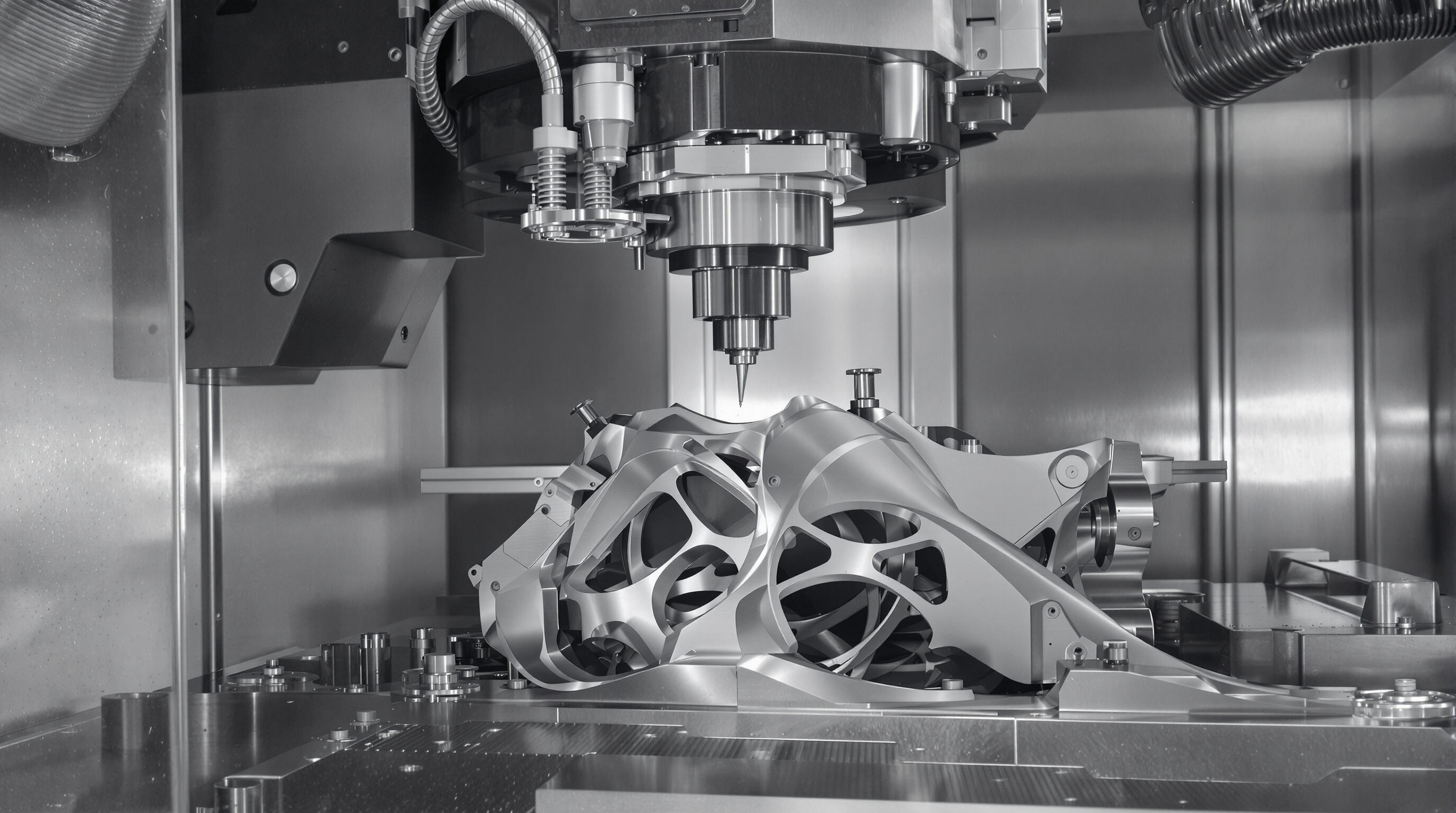

Коли справа доходить до виготовлення дійсно складних форм, які просто не можна зробити за допомогою традиційних методів, то тут виділяється фрезерування на CNC-верстатах. Ці машини практично зчитують комп’ютерні креслення й вирізають деталі з неймовірною точністю, що дозволяє відтворювати найрізноманітніші складні елементи, такі як криволінійні поверхні, заглибини й ті плавні, органічні форми, які змусили б ручних верстатників збожеволіти. Для таких речей, як частини літаків або компоненти електростанцій, більшість майстерень уже давно перейшли на 5-вісні системи. За даними останніх досліджень галузі, приблизно 96 відсотків виробників сьогодні покладаються на цей передовий обладнання, щоб уникнути зайвих робочих етапів після обробки. Те, що робить цю технологію такою цінною, — це її здатність справлятися як з кутуватими, гранчастими деталями, так і з цілком екстравагантними скульптурними формами, не жертвує швидкістю виробництва й не пошкоджуючи вихідні матеріали, з якими працюють.

Роль 5-вісних CNC-фрезерних верстатів у виготовленні складних конструкцій деталей

П’ятиосьові фрезерні верстати з ЧПУ працюють шляхом руху вздовж усіх п’яти осей одночасно, що дає інструментам доступ до тих складних кутів, яких просто не можна досягти за допомогою звичайних триосьових систем. Саме ця свобода руху має суттєве значення для виготовлення складних деталей, таких як турбіни для авіації із вигнутими профілями. Майстри встановили, що ці деталі можна обробляти приблизно на 60% швидше, при цьому дотримуючись вузьких допусків ±0,01 міліметра. Звіти з виробництв провідних виробників показують ще один факт — кількість помилок під час налаштування скорочується приблизно на 46% порівняно з тим, що виникає при виконанні кількох операцій на стандартних триосьових верстатах. Менше переобладнання також означає менше вібрації інструменту, що особливо важливо під час роботи з делікатними матеріалами, такими як тонкостінний алюміній або титанові сплави. Якість поверхні залишається відмінною протягом усієї обробки, часто кращою, ніж Ra 0,8 мікрометра, навіть після тривалого фрезерування.

Дослідження випадку: фрезерування авіаційних компонентів з багатоповерхневими контурами

У недавньому проекті виготовлено титановий паливний сопловий апарат із 37 внутрішніми каналами охолодження, що перетинаються під неортогональними кутами, за допомогою 5-вимірного контурного фрезерування. Основні результати включали:

- зменшення на 83% встановлених операцій (з 12 до 2 операцій)

- 0.025 мм точність позиціонування на всіх вихідних отворах каналів

- 14 годин загальний час обробки проти 26 годин з 3-вимірним

Компонент успішно пройшов аеродинамічні випробування при умовах Маха 2,4, що демонструє здатність фрезерування з поєднанням геометричної складності з сертифікованою надійністю польоту.

Різноманітність матеріалів у промислових застосуваннях

Сучасні системи фрезерування CNC обробляють матеріали від авіаційного титану (6Al-4V) до медичного PEEK-полімеру, забезпечуючи 92% вимог промисловості до матеріалів (Звіт з передових виробничих технологій, 2023). Ця адаптивність дозволяє виробникам обслуговувати різноманітні галузі без інвестицій у спеціалізоване обладнання для кожного типу матеріалів.

Як різноманітність матеріалів у фрезеруванні з ЧПК підтримує різноманітні промислові потреби

Фрезерування з ЧПК може обробляти понад п'ятдесят різних матеріалів завдяки регульованим налаштуванням різання та розумному плануванню траєкторії інструменту. Виробники автомобілів регулярно працюють з чавуном для блоків циліндрів, а також фрезерують алюмінієві впускні колектори. Тимчасом лікарні покладаються на ті самі машини, щоб виготовити хірургічні інструменти з нержавіючої сталі, а також нейлонові протези. Опитування 2023 року показало, що майже сім із десяти виробників зекономили від 18 до 22 відсотків на витратах, коли поєднали виробництво кількох матеріалів за допомогою технології ЧПК. Такий підхід не тільки робить процес більш плавним, але й скорочує ті неприємні зміни обладнання, які заважають продуктивності.

Обробка металів, пластиків і композитів за допомогою технологій фрезерування з ЧПК

Техніки, що залежать від матеріалу, оптимізують результати:

- Металі : Використовуйте інструменти з швидкорізальної сталі (HSS) із подачею охолоджувача для титану, щоб контролювати нагрівання

- Пластмаси : Використовуйте стисливі фрези з кутом геліксу <30°, щоб запобігти плавленню країв

- Композитні матеріали : Застосовуйте алмазні торцеві фрези зі швидкістю різання 1,200–1,500 SFM під час обробки вуглецевого волокна для зменшення розшарування

Ця універсальність підтримує комплексне виготовлення багатоматеріальних збірок, таких як корпуси сенсорів, що поєднують алюмінієві основи, ізоляцію з PEEK та нержавіючі сталеві з'єднувачі — усе це виготовляється в одному виробничому процесі

Фрезерування з ЧПК у галузях із високими ставками: авіація, автомобільна промисловість та медицина

Важливі компоненти, виготовлені за допомогою фрезерування з ЧПК для літальних апаратів та космічних кораблів

Фрезерування з ЧПК виготовляє деякі дуже важливі деталі для літаків, такі як лопатки турбін, кріплення двигунів та різноманітні структурні компоненти фюзеляжу. Матеріали, що використовуються тут, як правило, є спеціальними легкими сплавами, такими як титан та алюміній. Точність обробки може досягати приблизно 0,001 дюйма або краще, що означає, що ці деталі витримують екстремальні температури та фізичні навантаження під час польотів. Для систем, як паливна апаратура чи шасі, де внутрішні форми надзвичайно складні, верстати з ЧПК повторюють один і той самий процес з надзвичайною стабільністю. Така точність потрібна не лише для вигляду деталей – вона критично важлива для забезпечення безпеки польотів та виконання суворих авіаційних вимог, що регулюють кожен аспект виробництва літаків.

Виконання суворих вимог безпеки та експлуатаційних характеристик в авіаційній галузі

Компоненти, що використовуються в аерокосмічній промисловості, повинні відповідати суворим правилам FAA та ESA щодо безпеки та продуктивності. CNC фрезер може виробляти поверхневі обробки нижче Ra 8 мікрон, що робить частини більш довготривалими під стресом і зменшує опір повітря під час польоту. Можливість багатоосістих сучасних машин з ЧПУ означає, що при обробці деталей не потрібно постійно регулювати їх вручну. Це особливо важливо для таких речей, як корпуси супутників і частини ракетних двигунів, де навіть маленькі помилки можуть мати великі наслідки. Менше людських втручань під час виробництва, природно, призводить до кращого контролю якості в усьому.

Посилення ефективності виробництва за допомогою CNC фрезерного обробки для частин двигуна та трансмісії

Виробники автомобілів покладаються на верстати з ЧПК з п’ятьма осями, коли їм потрібно виготовити блоки циліндрів, шестірні коробки передач і ті підвісні частини, які тримають усе разом. Дуже вузькі допуски тут становлять приблизно плюс-мінус 0,0005 дюйма, що має велике значення для досягнення гарних ущільнень у паливних форсунках і забезпечення правильного передавання потужності через трансмісію. Цікаво, що одна установка також може обробляти голівки циліндрів, зберігаючи концентричність сідлування клапанів у межах приблизно 0,002 дюйма. Це економить майстерням масу часу порівняно зі старими методами — приблизно на 40% швидше, згідно з повідомленнями більшості майстерень після переходу.

Виробництво імплантатів та хірургічних інструментів, що вимагають біосумісних матеріалів та точності

Лікарі потребують титану та матеріалів PEEK медичного класу для виготовлення індивідуальних спінальних кейджів, зубних абатментів та різноманітних хірургічних інструментів, які виготовляються з точністю до 25 мікронів. Процес фрезерування CNC створює настільки гладенькі поверхні, що вони не затримують бактерії чи інші забруднення, що є абсолютно критичним для будь-чого, що потрапляє всередину тіла. Хірурги отримують скальпелі та кісткові напилки з ріжучими кромками під кутом приблизно 8–12 градусів, що суттєво допомагає зменшити пошкодження навколишніх тканин під час операцій. Більшість статистичних даних показує, що приблизно 96 відсотків цих оброблених імплантатів проходять випробування FDA на безпечність перебування всередині людського тіла. Не дивно, що багато лікарень досі віддають перевагу обробці CNC як основному методу виготовлення надточних медичних пристроїв, які нам потрібні сьогодні.

Переваги швидкого прототипування та виробництва малими партіями

Роль фрезерування CNC у процесах швидкого прототипування

Фрезерування з ЧПК дійсно прискорює процес створення прототипів, коли мова йде про перетворення креслень CAD у справжні працюючі моделі всього за один-два дні. Інженери можуть перевірити, як усе пасується, протестувати геометрію та побачити, як деталі ведуть себе механічно, набагато раніше в процесі проектування. Вони працюють із міцними, повністю щільними матеріалами, такими як алюміній авіаційного класу, деякими стійкими до тепла пластиками та різноманітними композитними матеріалами. Головна різниця порівняно з 3D-друком полягає в тому, що ці прототипи, виготовлені на верстатах з ЧПК, мають точно такі самі матеріальні характеристики, як і ті, що будуть використовуватися у масовому виробництві. Це означає, що компанії отримують реальні дані про продуктивність ще до початку виготовлення тисяч одиниць, що економить час і кошти на наступних етапах.

Порівняльна перевага над 3D-друком для функціональних прототипів

швидкісна обробка певно виграє у випадку швидкого виготовлення простих форм за допомогою 3D-друку, але коли потрібен функціональний виріб, який витримує навантаження, то перевагу має фрезерування на CNC-верстатах. Верстати можуть забезпечити дуже вузькі допуски в межах ±0,005 до 0,01 мм з одночасним збереженням міцності конструкції. Дослідження минулого року показали, що деталі, виготовлені на CNC-верстатах, витримують приблизно на 120% більше стискуючого зусилля порівняно з аналогічними деталями, виготовленими методом SLA-друку. Саме завдяки цій високій продуктивності багато виробників вдаються до обробки на CNC-верстатах для виготовлення деталей, які повинні витримувати вагу або тиск. Подумайте про підвісні системи автомобілів чи корпуси медичного обладнання, де правильна механічна реалізація має критичне значення для безпеки та функціональності.

Аналіз процесу: від проектування CAD до виконання G-коду при налаштуванні CNC-фрезерування

Коли мова йде про виробничі процеси, зазвичай процес починається з оптимізації моделей САПР, щоб їх насправді можна було виготовити в реальному житті. Дизайнери мають подумати про те, як інструменти будуть досягати різних частин моделі, і чи не занадто глибокі певні елементи для роботи зі стандартним обладнанням. Як тільки дизайн готовий, CAM-програмне забезпечення виконує створення інструкцій G-коду. Налаштування тут мають велике значення — оберти шпинделя зазвичай коливаються від приблизно 8000 до 25 000 об/хв, залежно від того, що обробляється. Швидкості подачі також різняться; матеріал Delrin зазвичай потребує приблизно 300–500 мм за хвилину, тоді як нержавіюча сталь краще працює на менших швидкостях — від 150 до 250 мм за хвилину. Цінність цієї системи полягає в тому, що навіть під час виробництва малих партій від 50 до 500 одиниць кожен екземпляр виходить якісним і стабільним. Ця конфігурація дійсно допомагає виробникам плавно переходити від тестування прототипів до масового виробництва продуктів без втрати початкового рівня точності.

Часто задані питання

Що таке фрезерування CNC?

Фрезерування з ЧПК — це керований комп'ютером процес обробки, який передбачає використання обертових фрез для видалення матеріалу з заготовки з метою досягнення точних розмірів і якості оброблених поверхонь.

Чому важливі вузькі допуски при фрезеруванні з ЧПК?

Вузькі допуски забезпечують відповідність готового продукту точним технічним характеристикам, що є критичним у галузях, де точність компонентів впливає на продуктивність і безпеку, наприклад, у авіаційно-космічній та медичній промисловості.

Чим відрізняється 5-вісне фрезерування з ЧПК від 3-вісного?

5-вісне фрезерування з ЧПК дозволяє різному інструменту рухатися одночасно вздовж п'яти осей, що забезпечує обробку складних геометричних форм і деталей, які не може обробити 3-вісна система.

Які матеріали можна обробляти за допомогою фрезерування з ЧПК?

Фрезерування з ЧПК може обробляти широкий спектр матеріалів — від металів, таких як алюміній і титан, до пластиків і композитів, що робить його придатним для різних промислових застосувань.

Які переваги фрезерування з ЧПК у швидкому прототипуванні?

Фрезерування з ЧПК дозволяє швидко виготовити прототипи з властивостями, подібними до кінцевого продукту, забезпечуючи більш точні дані щодо характеристик перед початком масового виробництва.

Зміст

-

Досягнення високої точність і жорсткі терміноподібності з допомогою CNC фрезерного

- Розуміння точність, толерантності і поверхневих можливостей обробки в CNC фрезерного

- Як висока точність і вимірна точність визначають застосування фрезерного станку

- Точка даних: діапазони толерантності, досяжні за допомогою сучасних систем фрезерного обробки за допомогою ЧПУ

- Парадокс галузі: коли підвищення точності призводить до експоненційного зростання витрат

- Обробка складних геометрій та багатоосьових конструкцій деталей

- Різноманітність матеріалів у промислових застосуваннях

-

Фрезерування з ЧПК у галузях із високими ставками: авіація, автомобільна промисловість та медицина

- Важливі компоненти, виготовлені за допомогою фрезерування з ЧПК для літальних апаратів та космічних кораблів

- Виконання суворих вимог безпеки та експлуатаційних характеристик в авіаційній галузі

- Посилення ефективності виробництва за допомогою CNC фрезерного обробки для частин двигуна та трансмісії

- Виробництво імплантатів та хірургічних інструментів, що вимагають біосумісних матеріалів та точності

- Переваги швидкого прототипування та виробництва малими партіями

- Часто задані питання