Behalen van hoge precisie en strakke toleranties met CNC-frezen

Inzicht in precisie, toleranties en oppervlakteafwerkcategorieën bij CNC-frezen

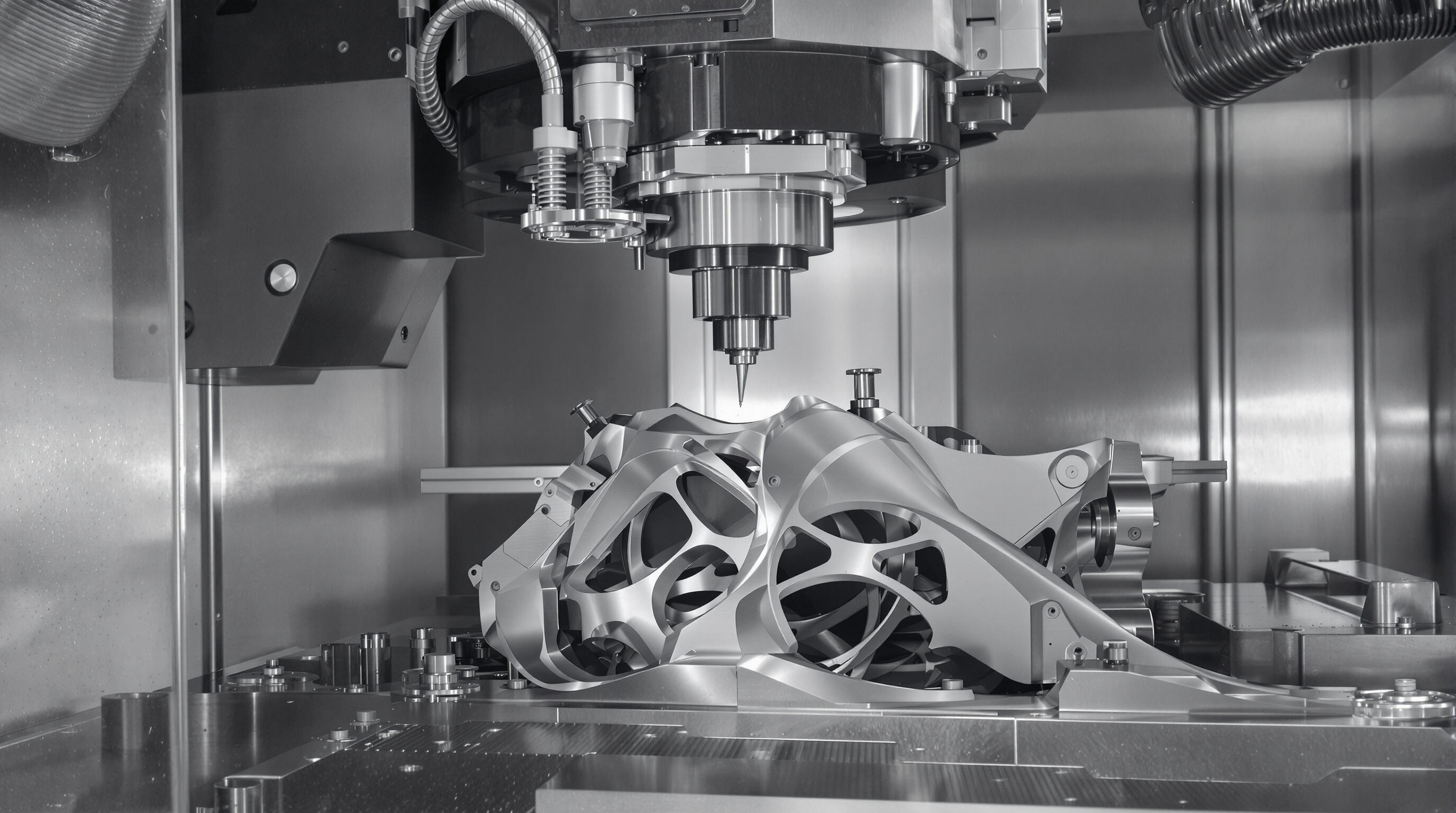

CNC-frezen kan tot op micronniveau nauwkeurig zijn wat betreft de precisie, daarom vertrouwen zoveel industrieën op deze techniek voor onderdelen die elke keer precies hetzelfde moeten zijn zodra ze van de machine komen. Wanneer we spreken over precisie in de productie, dan bedoelen we eigenlijk hoe consistent de afmetingen van deze onderdelen zijn tussen verschillende productiepartijen. Toleranties geven ons aan hoeveel variatie is toegestaan voordat iets onaanvaardbaar wordt. Moderne CNC-machines kunnen oppervlakken produceren die zo glad zijn dat ze ongeveer Ra 0,4 micron of 16 micro inch gemiddelde ruwheid bereiken. Vanwege zo'n afwerking lijkt het bijna op gepolijst metaal, omdat deze machines gebruikmaken van geavanceerde software voor padplanning en superstabiele frames die trillingen tijdens het bewerken van materialen minimaliseren. Het eindresultaat? Onderdelen die niet alleen exact voldoen aan de afmetingseisen, maar er ook nog goed uitzien.

Hoe hoge precisie en dimensionele nauwkeurigheid de toepassing van CNC-frezen bepalen

Lucht- en ruimtevaart en de productie van medische apparatuur vertrouwen sterk op CNC-freesbewerking, omdat deze nauwe toleranties kan handhaven, zelfs onder moeilijke omstandigheden. Neem bijvoorbeeld turbinebladen, die luchtvleugelvormen vereisen die tot op ongeveer 0,0008 inch (ongeveer 0,02 millimeter) nauwkeurig moeten zijn, zodat ze tijdens de vlucht correct kunnen functioneren. Hetzelfde geldt voor chirurgische instrumenten, die uiterst scherp moeten zijn langs hun randen, meestal binnen een tolerantie van ongeveer 0,001 inch (ongeveer 0,025 mm). Handmatige bewerking werkt hier niet goed, omdat mensen van nature te veel variëren tussen de producten. Daarom zijn CNC-machines essentieel voor de productie van onderdelen waarbij precisie letterlijk kan betekenen leven of dood.

Gegevenspunt: Tolerantiebereiken haalbaar met moderne CNC-freesystemen

| Materiaal | Typisch tolerantiebereik | Kritieke toepassingen |

|---|---|---|

| Aluminiumlegeringen | ±0,0005" (0,0127 mm) | Structuuronderdelen van vliegtuigen |

| Titanium | ±0,001" (0,0254 mm) | Medische implantaten |

| Technische kunststoffen | ±0,005" (0,127 mm) | Isolatiespacers |

Deze toleranties weerspiegelen vooruitgang in gesloten lusfeedbacksystemen en temperatuurstabiele machineringomgevingen. Hoge-snelheidsspindels die tot 60.000 TOEREN per minuut kunnen draaien, verminderen de tooldeflectie, waardoor een consistente nauwkeurigheid wordt behouden over grote batches.

Industrieel paradox: Wanneer hogere precisie-eisen de kosten exponentieel doen stijgen

Als je die tolerantie van ±0,0002 inch (ongeveer 0,005 mm) overschrijdt, begint dat echt de begroting flink te belasten. Voor elke 10% vermindering van de toegestane afwijking, stijgen de kosten ongeveer 35%. Waarom? Omdat de machines langzamer moeten draaien, speciaal gereedschap nodig is en al die extra controles tijdens de productie van de onderdelen. Dit niveau van precisie kost drie tot vijf keer langer dan reguliere bewerking. Er is dus altijd een afweging nodig tussen zeer nauwkeurige onderdelen en redelijke productiekosten. De meeste ingenieurs weten dit goed genoeg om strakke specificaties uitsluitend voor absoluut essentiële componenten te reserveren. Overal elders houden zij zich aan standaardtoleranties, omdat niemand dubbel zo veel wil uitgeven voor slechts iets betere resultaten die in de praktijk toch niet van belang zijn voor de meeste toepassingen.

Bewerken van complexe geometrieën en multi-as ontwerpen

Waarom CNC-frezen geschikt is voor complexe geometrieën in geavanceerde productie

Wanneer het gaat om het maken van echt gecompliceerde vormen die gewoonweg niet mogelijk zijn met ouderwetse technieken, valt CNC-frezen op als een uitstekende oplossing. Deze machines lezen in feite computertekeningen en frezen onderdelen met ongelooflijke precisie, waardoor ze allerlei complexe kenmerken kunnen reproduceren, zoals gebogen oppervlakken, ingesleten delen en die vloeiende organische vormen die handmatige machinisten waanzinnig zouden maken. Voor dingen zoals vliegtuigonderdelen of onderdelen voor energiecentrales zijn de meeste bedrijven tegenwoordig overgestapt op 5-assige systemen. Volgens recente brongegevens vertrouwt ongeveer 96 procent van de fabrikanten tegenwoordig op deze geavanceerde opstelling om extra werkstappen na het frezen te vermijden. Wat deze technologie zo waardevol maakt, is het vermogen om zowel hoekige, rechthoekige onderdelen als volledig wilde sculpturale vormen aan te pakken, zonder concessies te doen aan de productiesnelheid of het ruwe materiaal te beschadigen.

Rol van 5-assige CNC-freemachines bij het produceren van complexe onderdeelontwerpen

Vijfasige CNC-freesmachines werken door zich tegelijk langs alle vijf de assen te verplaatsen, waardoor de freesgereedschappen toegang krijgen tot die lastige hoeken die reguliere drieassige systemen gewoon niet kunnen bereiken. Deze mate van vrijheid maakt echt een verschil uit voor complexe onderdelen zoals luchtvaartimpellers met die gebogen vleugelprofielen. Machinisten hebben ontdekt dat ze deze componenten ongeveer 60 procent sneller kunnen bewerken, terwijl ze toch nauwe toleranties van plus of min 0,01 millimeter kunnen behouden. Fabrieksrapporten van topfabrikanten tonen nog iets anders aan: tijdens de opsteltijd worden ongeveer 46 procent minder fouten gemaakt vergeleken met wat het geval is bij de meerdere stappen die nodig zijn op standaard drieassige machines. Minder herpositionering betekent ook minder trillingen van het gereedschap, een aspect dat vooral belangrijk is bij delicaat materiaal zoals dunne aluminium wanden of titaanlegeringen. De oppervlaktekwaliteit blijft gedurende het gehele proces uitstekend, vaak beter dan Ra 0,8 micrometer, zelfs na langdurige bewerkingsperiodes.

Case Study: Frezen van Luchtvaartcomponenten met Meervlakkencontouren

In een recent project is een titanium brandstofspuit geproduceerd met 37 interne koelkanalen die elkaar onder niet-orthogonale hoeken snijden, met behulp van 5-assig contourenfrezen. Belangrijke resultaten waren:

- 83% reductie in instellingen (van 12 naar 2 operaties)

- 0,025 mm positionele nauwkeurigheid over alle kanaaluitgangen

- 14 uur totale bewerkingstijd vergeleken met 26 uur bij 3-assig frezen

Het onderdeel slaagde met succes voor aerodynamische tests bij Mach 2,4-condities, waarmee wordt aangetoond dat CNC-frezen in staat is geometrische complexiteit te combineren met vluchtgescertificeerde betrouwbaarheid.

Materiaalveerkracht in Industriële Toepassingen

Moderne CNC-freesystemen verwerken materialen variërend van luchtvaartkwaliteit titanium (6Al-4V) tot medische PEEK-polymeren, en voldoen aan 92% van de industriële materiaaleisen (Advanced Manufacturing Report 2023). Deze aanpasbaarheid stelt producenten in staat om verschillende sectoren te bedienen zonder investeringen in specifieke machines voor elk materiaaltype.

Hoe materiaalveerkracht in CNC-frezen ondersteunt diverse industriële behoeften

CNC-frezen kan met gemak met meer dan vijftig verschillende materialen omgaan dankzij instelbare freesinstellingen en slimme toolpadplanning. Autobouwers werken regelmatig met gietijzer voor cilinderblokken, maar frezen ook aluminium inlaatmanifolds. Ondertussen verlaten ziekenhuizen zich op dezelfde machines om roestvrijstalen chirurgische instrumenten en nylon protheses te produceren. Een recente studie uit 2023 constateerde dat bijna zeven van de tien fabrikanten tussen 18 en 22 procent bespaarden op kosten wanneer zij meerdere producties van materialen combineerden met behulp van CNC-technologie. Deze aanpak zorgt er niet alleen voor dat alles vloeiender verloopt, maar vermindert ook die vervelende machine-omstelverliezen die tenietdoen wat productiviteit betreft.

Bewerking van metalen, kunststoffen en composieten met behulp van CNC-freestechnieken

Materiaalspecifieke technieken optimaliseren resultaten:

- Metalen : Gebruik hardsmetaalgereedschap (HSS) met vloedkoeling voor titaan om warmteopbouw te beheersen

- Plastic : Gebruik compressiefrezen met frezen met een helixhoek van <30° om smelten aan de randen te voorkomen

- Samengestelde materialen : Gebruik diamantcoated eindfrezen bij 1.200–1.500 SFM bij het bewerken van koolstofvezel om delaminatie te verminderen

Deze veelzijdigheid ondersteunt de geïntegreerde fabricage van multi-materiaalassen, zoals sensorhuisjes met aluminium bases, PEEK-isolatie en roestvrijstalen connectoren, die allemaal in één productiereeks worden vervaardigd

CNC-frezen in hoge inzet-industrieën: lucht- en ruimtevaart, automobielindustrie en medisch

Kritieke onderdelen geproduceerd via CNC-frezen voor vliegtuigen en ruimteschepen

CNC-frezen maakt enkele zeer belangrijke onderdelen voor vliegtuigen, zoals turbinebladen, motoraanhangers en diverse structurele componenten van het vliegtuigframe. De materialen die hier worden gebruikt, zijn meestal speciale lichtgewicht legeringen zoals titaan en aluminium. Technici kunnen toleranties behalen van ongeveer 0,001 inch of beter, wat betekent dat deze onderdelen standhouden bij blootstelling aan intense hitte en fysieke krachten tijdens vluchten. Voor dingen zoals brandstofinjectiesystemen en landingsgestellen, waarbij de vormen van de onderdelen extreem complex zijn, herhalen CNC-machines hetzelfde proces keer op keer met buitengewone precisie. Dit soort precisie draait niet alleen om het maken van mooie onderdelen, maar is daadwerkelijk essentieel om vliegtuigen veilig te houden en te voldoen aan alle strikte luchtvaartvoorschriften die elk aspect van de vliegtuigproductie reguleren.

Voldoen aan strikte veiligheids- en prestatienormen in de luchtvaart

Onderdelen die worden gebruikt in de lucht- en ruimtevaartindustrie moeten voldoen aan strikte FAA- en ESA-voorschriften voor veiligheid en prestaties. CNC-frezen kan oppervlakteafwerkingen opleveren met een ruwheid kleiner dan Ra 8 micrometer, waardoor onderdelen langer meegaan onder belasting en de luchtweerstand tijdens de vlucht afneemt. De multi-asfunctionaliteit van moderne CNC-machines betekent dat er geen constante handmatige bijstellingen nodig zijn tijdens het bewerken van onderdelen. Dit is met name belangrijk voor onderdelen zoals satellietbehuizingen en raketmotorcomponenten, waar zelfs kleine fouten grote gevolgen kunnen hebben. Minder menselijke tussenkomst tijdens de productie leidt vanzelf tot betere kwaliteitscontrole over de gehele linie.

Productie-efficiëntie verbeteren met CNC-frezen voor motoren en transmissie-onderdelen

Automobilisten vertrouwen op 5-assige CNC-freesmachines wanneer zij motorblokken, versnellingspooken en die ophangdelen nodig hebben die alles bij elkaar houden. De werkelijk strakke toleranties hier zijn ongeveer plus of min 0,0005 inch, wat het grootste verschil maakt voor het verkrijgen van goede afdichtingen in brandstofinspuiters en ervoor zorgt dat vermogen correct wordt overgedragen via de aandrijflijn. Wat interessant is, is hoe één enkele opstelling ook echt cilinderkoppen kan verwerken en zo de concentriciteit van de klepzittingen binnen ongeveer 0,002 inch kan houden. Dit bespaart werkplaatsen veel tijd vergeleken met oudere technieken, waarschijnlijk zo'n 40% sneller volgens de meeste meldingen van werkplaatsen na de overstap.

Productie van Implantaten en Chirurgische Gereedschappen die Biocompatibele Materialen en Precisie Vereisen

Artsen vertrouwen op medische titanium- en PEEK-materialen bij de productie van op maat gemaakte wervelcages, dentale abutments en diverse chirurgische instrumenten, allemaal geproduceerd met een precisie van 25 micron. Het CNC-freesproces creëert oppervlakken die zo glad zijn dat bacteriën of andere verontreinigingen zich daar niet kunnen vastzetten, wat absoluut essentieel is voor alles wat binnen het lichaam wordt geplaatst. Chirurgen krijgen messen en beenderaspen met snijkanten van ongeveer 8 tot 12 graden, wat een groot verschil maakt bij het minimaliseren van schade aan weefsels tijdens operaties. De meeste statistieken tonen aan dat ongeveer 96 procent van deze gezaagde implantaten de FDA-testen voor veiligheid in menselijke lichamen haalt. Geen wonder dus dat zoveel ziekenhuizen nog steeds CNC-bewerking gebruiken als hun standaardmethode voor het maken van die superprecieze medische apparatuur die we tegenwoordig nodig hebben.

Voordelen van snelle prototyping en productie in kleine oplages

De rol van CNC-frezen in snelle prototyping workflows

CNC-frezen versnelt het prototypen behoorlijk, omdat CAD-ontwerpen in één tot twee dagen worden omgezet in werkelijke functionele modellen. Ingenieurs kunnen zo controleren hoe alle onderdelen in elkaar passen, de geometrie testen en het mechanische gedrag van de onderdelen veel eerder in het ontwerpproces beoordelen. Ze werken met massieve, volledig dichte materialen zoals lucht- en ruimtevaartkwaliteit aluminium, hittebestendige kunststoffen en verschillende composietmaterialen. Het grote verschil met 3D-printen is dat deze CNC-gefrezen prototypes exact dezelfde materiaaleigenschappen hebben als die welke tijdens de massaproductie zullen worden gebruikt. Bedrijven beschikken dus al over betrouwbare prestatiegegevens lang voordat de productie van duizenden eenheden begint, wat op de lange termijn tijd en geld bespaart.

Vergelijkend voordeel van CNC-frezen boven 3D-printen voor functionele prototypes

bij 3D-printen zijn de doorlooptijden zeker korter voor eenvoudige vormen, maar als we iets nodig hebben dat ook echt werkt onder spanning, dan is CNC-frezen de beste optie. De machines kunnen zeer nauwkeurige toleranties behalen van ongeveer ±0,005 tot 0,01 mm, terwijl de structuur goed intact blijft. Onderzoek van vorig jaar toonde nogmaals aan hoeveel beter CNC-gefreesde onderdelen presteren. Tests lieten zien dat deze onderdelen ongeveer 120% meer drukkracht konden verdragen in vergelijking met vergelijkbare onderdelen die met SLA-printen werden gemaakt. Vanwege deze betere prestaties kiezen veel fabrikanten voor CNC-bewerking voor onderdelen die belast moeten kunnen worden of druk moeten weerstaan. Denk aan auto-ophangingen of behuizingen voor medische apparatuur, waar het goed uitwerken van de mechanica niet alleen belangrijk is, maar absoluut essentieel voor de veiligheid en werking.

Werkstroominzicht: Van CAD-ontwerp naar G-code uitvoering in CNC-freesinstallatie

Bij de productieprocessen begint het proces meestal met het optimaliseren van CAD-modellen, zodat deze in het echt daadwerkelijk kunnen worden gemaakt. Ontwerpers moeten nadenken over hoe gereedschap verschillende delen van het model zal bereiken en of bepaalde kenmerken te diep zijn om te werken met standaarduitrusting. Zodra het ontwerp klaar is, neemt CAM-software het over om de G-code-instructies te genereren. De instellingen zijn hier erg belangrijk — de spindelsnelheden variëren meestal tussen ongeveer 8.000 en 25.000 RPM, afhankelijk van wat wordt gezaagd. Ook de voedingssnelheden verschillen; Delrin-materiaal heeft over het algemeen een snelheid van 300 tot 500 mm per minuut nodig, terwijl roestvrij staal beter werkt bij langzamere snelheden tussen 150 en 250 mm per minuut. Wat dit hele systeem waardevol maakt, is dat zelfs bij productie van kleine series van 50 tot 500 eenheden elke afzonderlijke eenheid van consistant goede kwaliteit is. Deze opstelling helpt producenten echt om soepel over te stappen van het testen van prototypen naar grootschalige productie, zonder de oorspronkelijke precisie te verliezen.

Veelgestelde vragen

Wat is CNC-frezen?

CNC-frezen is een computergestuurde bewerkingsprocedure waarbij roterende frezen worden gebruikt om materiaal van een werkstuk te verwijderen om nauwkeurige afmetingen en oppervlakteafwerkingen te bereiken.

Waarom zijn strakke toleranties belangrijk bij CNC-frezen?

Strakke toleranties zorgen ervoor dat het eindproduct voldoet aan exacte specificaties, wat cruciaal is in industrieën waarbij componentnauwkeurigheid van invloed is op prestaties en veiligheid, zoals in de lucht- en ruimtevaart en de medische apparatuurproductie.

Hoe verschilt 5-assig CNC-frezen van 3-assig frezen?

5-assig CNC-frezen stelt het slijptuig in staat om langs vijf verschillende assen tegelijk te bewegen, waardoor de bewerking van complexe geometrieën en ingewikkelde onderdeelontwerpen mogelijk is die 3-assige systemen niet kunnen verwerken.

Welke materialen kunnen worden verwerkt met CNC-frezen?

CNC-frezen kan een breed scala aan materialen verwerken, van metalen zoals aluminium en titaan tot kunststoffen en composieten, waardoor het geschikt is voor diverse industriële toepassingen.

Wat zijn de voordelen van CNC-frezen bij snel prototypen?

CNC-frezen maakt het snelle produceren van prototypen mogelijk met eigenschappen die lijken op die van het eindproduct, waardoor betrouwbaardere gegevens over de prestaties beschikbaar komen voordat de massaproductie begint.

Inhoudsopgave

-

Behalen van hoge precisie en strakke toleranties met CNC-frezen

- Inzicht in precisie, toleranties en oppervlakteafwerkcategorieën bij CNC-frezen

- Hoe hoge precisie en dimensionele nauwkeurigheid de toepassing van CNC-frezen bepalen

- Gegevenspunt: Tolerantiebereiken haalbaar met moderne CNC-freesystemen

- Industrieel paradox: Wanneer hogere precisie-eisen de kosten exponentieel doen stijgen

- Bewerken van complexe geometrieën en multi-as ontwerpen

- Materiaalveerkracht in Industriële Toepassingen

-

CNC-frezen in hoge inzet-industrieën: lucht- en ruimtevaart, automobielindustrie en medisch

- Kritieke onderdelen geproduceerd via CNC-frezen voor vliegtuigen en ruimteschepen

- Voldoen aan strikte veiligheids- en prestatienormen in de luchtvaart

- Productie-efficiëntie verbeteren met CNC-frezen voor motoren en transmissie-onderdelen

- Productie van Implantaten en Chirurgische Gereedschappen die Biocompatibele Materialen en Precisie Vereisen

- Voordelen van snelle prototyping en productie in kleine oplages

- Veelgestelde vragen