Dosiahnutie vysokých presností a tesných tolerancií pomocou frézovania na CNC

Pochopenie presnosti, tolerancií a vlastností povrchovej úpravy pri frézovaní na CNC

CNC frézovanie dosahuje presnosť až na mikrónovú úroveň, čo je dôvod, prečo na neho veľa odvetví spolieha pri výrobe súčiastok, ktoré musia byť pri každom výrobe úplne rovnaké. Keď hovoríme o presnosti vo výrobe, v skutočnosti máme na mysli, ako konzistentne sa tieto súčiastky zhodujú medzi rôznymi várkami. Tolerancie nám v podstate hovoria, koľko odchýlok je povolených, kým niečo nebude považované za neprijateľné. Súčasné CNC stroje dokážu vyrobiť povrchy tak hladké, že dosahujú približne Ra 0,4 mikróna, čo je cca 16 mikropalec priemerná drsnosť. Takýto povrch vyzerá takmer ako leštený kov, pretože tieto stroje využívajú sofistikovaný softvér na plánovanie dráhy a majú mimoriadne odolné konštrukcie, ktoré minimalizujú vibrácie počas obrábania materiálu. Výsledok? Súčiastky, ktoré nielen presne spĺňajú rozmerové požiadavky, ale aj vyzerajú vynikajúco.

Ako vysoká presnosť a rozmerová presnosť definujú aplikácie CNC frézovania

Výroba v leteckom priemysle a v medicíne sa veľmi spolieha na CNC frézovanie, pretože udržiava rozmery presne aj v náročných podmienkach. Vezmime si napríklad lopatky turbíny, ktoré potrebujú presné tvary profilu krídla s odchýlkou približne 0,0008 palca, čo je asi 0,02 milimetra, aby mohli správne fungovať počas letu. To isté platí pre chirurgické nástroje, ktoré musia mať extra ostré hrany, zvyčajne s toleranciou okolo 0,001 palca (čo je približne 0,025 mm). Ručná výroba tu jednoducho nestačí, pretože ľudia prirodzene vytvárajú príliš veľkú variáciu medzi jednotlivými kusmi. Preto sú CNC stroje nevyhnutné pri výrobe dielov, kde presnosť doslova znamená život alebo smrť.

Údajový bod: Tolerančné rozsahy dosiahnuteľné modernými CNC frézovacími systémami

| Materiál | Typický rozsah tolerancie | Kritické aplikácie |

|---|---|---|

| Hliníkovými ligatami | ±0,0005" (0,0127 mm) | Konštrukčné komponenty lietadiel |

| Titán | ±0,001" (0,0254 mm) | Lekárske implantáty |

| Inžinierske plastiky | ±0,005" (0,127 mm) | Izolačné medziery |

Tieto tolerancie odrážajú pokroky v systémoch uzavretého riadenia a v prostredíach pre spracovanie s teplotnou stabilitou. Vysokootáčkové vretená schopné až 60 000 otáčok za minútu znižujú odklon nástroja, čo prispieva k stálej presnosti v rámci veľkých sérií.

Paradox priemyslu: Keď vyššia presnosť si vyžaduje náklady rastúce exponenciálne

Prekročenie tolerancií ±0,0002 palca (približne 0,005 mm) už výrazne ovplyvňuje rozpočet. Pri každých 10 % znížení prijateľnej odchýlky náklady vzrastú približne o 35 %. Prečo? Potrebné sú nižšie rýchlosti strojov, špeciálne nástroje a všetky tieto dodatočné kontroly počas výroby súčiastok. Na dosiahnutie takejto presnosti je potrebný čas 3 až 5 krát dlhší ako pri bežnej obrábanie. Preto vždy existuje kompromis medzi výrobou veľmi presných súčiastok a udržiavaním rozumných výrobných nákladov. Väčšina inžinierov to vie dosť dobre na to, aby tieto prísne špecifikácie rezervovali len pre úplne nevyhnutné komponenty. Všade inde sa držia štandardných tolerancií, pretože nikto nechce zaplatiť dvojnásobok len za mierne lepšie výsledky, ktoré vo väčšine prípadov nie sú vôbec potrebné.

Obrábanie zložitých geometrií a viacosečných konštrukcií súčiastok

Prečo je frézovanie na CNC vhodné pre zložité geometrie v pokročilých výrobných procesoch

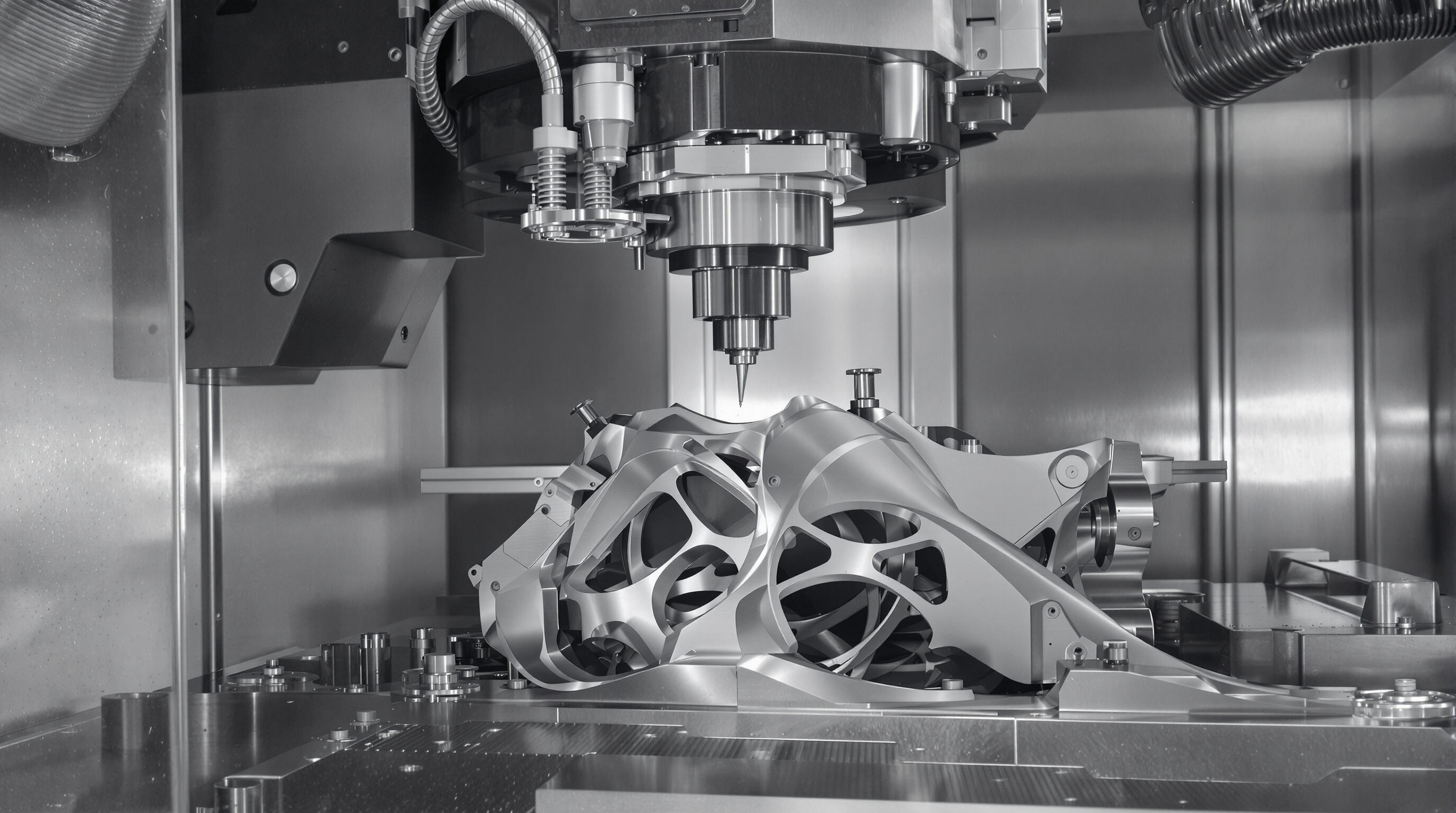

Keď ide o vytváranie skutočne zložitých tvarov, ktoré nie je možné vyhotoviť pomocou starých techník, CNC frézovanie vyniká medzi ostatnými. Tieto stroje v podstate čítajú počítačové výkresy a režú súčiastky s mimoriadnou presnosťou, čo im umožňuje presne reprodukovať rôzne zložité prvky, ako sú zakrivené povrchy, západy alebo tie pretekajúce organické tvary, ktoré by sťahovali manuálnych obrábacov. Pri výrobe súčiastok lietadiel alebo komponentov elektrární sa väčšina dielní dnes orientuje na 5-osi systémy. Podľa najnovších údajov z priemyslu, približne 96 percent výrobcov teraz využíva tento pokročilý systém, aby sa vyhli dodatočným pracovným krokom po obrábaní. To, čo robí túto technológiu tak cennou, je jej schopnosť zvládnuť aj pravidelné, hrany súčiastky aj úplne neštvornejšie sochárské formy bez toho, aby to poškodilo surový materiál alebo spomalilo výrobný proces.

Úloha 5-osi CNC frézok pri výrobe zložitých konštrukcií súčiastok

Päťosé CNC frézky pracujú tak, že sa pohybujú pozdĺž všetkých piatich osí naraz, čím umožnia rezným nástrojom prístup k tým zákerným uhlom, ktorých nedokážu dosiahnuť bežné trojosé systémy. Táto voľnosť skutočne robí rozdiel pri zložitých súčiastkach, ako sú lietadlové impulzory s tými zakrivenými profilmi krídla. Obrábací pracovníci zistili, že tieto komponenty vieme opracovať približne o 60 percent rýchlejšie, a zároveň dodržať tesné tolerancie ± 0,01 milimetra. Výrobné správy od popredných výrobcov ukazujú aj niečo iné – počet chýb počas nastavenia klesá približne o 46 percent v porovnaní s postupmi vyžadujúcimi viacero krokov na štandardných trojosých strojoch. Menšie prepolohovanie znamená aj menej otriasanie nástroja, čo je obzvlášť dôležité pri práci s delikátnymi materiálmi, ako je tenkostenné hliníkové alebo titánové zliatiny. Kvalita povrchu zostáva vynikajúca počas celého procesu, často lepšia než Ra 0,8 mikrometra, aj po dlhších obrábacích operáciách.

Prípadová štúdia: Frézovanie komponentov pre letecký priemysel s viacplošnými kontúrami

V nedávnom projekte bol vyrobený titánový palivový dýza s 37 vnútornými chladiacimi kanálmi, ktoré sa pretínajú v neortogonálnych uhloch, pomocou 5-osého kontúrovania. Medzi kľúčové výsledky patrili:

- 83 % zníženie počtu nastavení (z 12 na 2 operácie)

- 0,025 mm polohová presnosť vo všetkých výtokoch kanálov

- 14-hodinová celková obrábacacia doba oproti 26 hodinám pri použití 3-osého stroja

Komponent úspešne absolvoval aerodynamické testovanie za podmienok Mach 2,4, čo preukazuje schopnosť CNC frézovania kombinovať geometrickú zložitosť s lietadlami certifikovateľnou spoľahlivosťou.

Rôznorodé využitie materiálov v priemyselných aplikáciách

Moderné CNC frézovacie systémy spracúvajú materiály od titanu triedy pre letecký priemysel (6Al-4V) po polyméry PEEK medicínskej kvality, čím pokrývajú 92 % priemyselných požiadaviek na materiály (Advanced Manufacturing Report 2023). Táto prispôsobivosť umožňuje výrobcom obsluhovať rôznorodé sektory bez nutnosti investovať do samostatných strojov pre každý typ materiálu.

Ako prispôsobivosť materiálov v CNC frézovaní podporuje rôznorodé priemyselné potreby

CNC frézovanie dokáže spracovať viac než päťdesiat rôznych materiálov vďaka prispôsobiteľným rezným nastaveniam a inteligentnému plánovaniu dráhy nástroja. Výrobcovia áut pravidelne pracujú so liatinou na výrobu blokov motora, ale zároveň obrobuje hliníkové sacie potrubia. Zároveň nemocnice využívajú tie isté stroje na výrobu chirurgických nástrojov zo zirkonovo odolnej ocele aj protéz z nylonu. Nedávna štúdia z roku 2023 zistila, že takmer sedem z desiatich výrobcov ušetrilo medzi 18 a 22 percent nákladov, keď kombinovalo výrobu viacerých materiálov pomocou CNC technológie. Tento prístup nielenže zabezpečuje hladší chod, ale tiež skracuje tie frustrujúce výmeny zariadení, ktoré sa negatívne odrazia na produktivite.

Spracovanie kovov, plastov a kompozitov pomocou CNC frézovacích techník

Techniky špecifické pre materiál optimalizujú výsledky:

- Metály : Použite nástroje z rýchlorezného ocele (HSS) s nepretržitým chladením pri titanových zliatinách na ovládanie tvorby tepla

- Plasty : Použite kompresné frézovanie s reznými nástrojmi s helikoidným uhlom <30°, aby ste zabránili roztaveniu okrajov

- Kompozitné materiály : Pri spracovaní uhlíkových vlákien za účelom zníženia delaminácie použite koncové frézy s diamantovým povlakom pri 1 200–1 500 SFM

Táto všestrannosť podporuje integrovanú výrobu zostáv z viacerých materiálov, ako sú napríklad skrinky snímačov kombinujúce hliníkové základy, izoláciu z PEEK a konektory z nehrdzavejúcej ocele – všetko dokončené v jednej výrobe.

CNC frézovanie vo vysokorizikových odvetviach: letecký priemysel, automobilový priemysel a medicína

Kľúčové komponenty vyrábané pomocou CNC frézovania pre lietadlá a kozmické lode

CNC frézovanie vyrába niektoré veľmi dôležité súčiastky pre lietadlá, napríklad lopatky turbíny, upevnenia motora a rôzne konštrukčné prvky letúnového trupu. Materiály používané v tejto oblasti sú zvyčajne špeciálne ľahké zliatiny, ako napríklad titán a hliník. Obrábací technici môžu dosiahnuť tolerancie až do veľkosti 0,001 palca alebo lepšie, čo znamená, že tieto súčiastky odolávajú extrémnym teplotám a fyzikálnym silám počas letových operácií. U systémov palivového dodávania a podvozkov, kde vnútorné tvary sú mimoriadne komplikované, CNC stroje opakujú ten istý proces znovu a znovu s úžasnou konzistenciou. Táto úroveň presnosti nie je len o vytváraní esteticky atraktívnych súčiastok – ide o kritický faktor zabezpečenia bezpečnosti lietadiel a dodržiavania prísných leteckých predpisov, ktoré regulujú každý aspekt výroby lietadiel.

Dodržiavanie prísnych bezpečnostných a výkonnostných noriem v leteckom priemysle

Komponenty používané v leteckej výrobe musia spĺňať prísne predpisy FAA a ESA týkajúce sa bezpečnosti a výkonu. CNC frézovanie môže produkovať povrchové povrchy pod Ra 8 mikronov, čo umožňuje, aby časti vydržali dlhšie pod tlakom a znížili odpor vzduchu počas letu. Vďaka možnostiam moderných strojov CNC pracovať na viacerých osách nie je pri obrábaní dielov potrebné neustále manuálne upravovať. To je obzvlášť dôležité pre veci ako sú satelitné krytie a časti raketových motorov, kde aj malé chyby môžu mať veľké následky. Menšie ľudské zásahy počas výroby prirodzene vedú k lepšej kontrole kvality v celom rozsahu.

Zlepšenie výrobnej účinnosti pomocou CNC frézovania pre časti motora a prevodovky

Výrobcovia automobilov sa spoliehajú na 5-osové CNC frézovacie stroje, keď potrebujú vytočiť bloky motora, prevodovky a časti odpruženia, ktoré držia všetko spolu. Veľmi tesné tolerancie sú okolo plus alebo mínus 0,0005 palca, čo je podstatné pre dobré tesnenie palivových vstrebávačov a zabezpečenie správneho prenosu energie cez hnaciu silu. Zaujímavé je, že jedna konštrukcia dokáže zvládnuť aj hlavy valcov, udržiavajúc sedadlá ventilov v koncentricite asi 0,002 palca. To šetrí obchodom veľa času v porovnaní so staršími technikami, pravdepodobne asi o 40% rýchlejšie podľa toho, čo väčšina obchodov hlási po prechode.

Výroba implantátov a chirurgických nástrojov vyžadujúcich biokompatibilné materiály a presnosť

Lekári sa pri výrobe kmeňových klietok, zubných abutmentov a rôznych chirurgických nástrojov spoliehajú na titan a materiály PEEK určené pre medicínske použitie, ktoré sú vyrábané s presnosťou do 25 mikrónov. Proces frézovania CNC vytvára tak hladké povrchy, že nezachytávajú baktérie ani iné kontaminanty, čo je kriticky dôležité pre všetko, čo sa dostáva dovnútra tela. Chirurgovia dostávajú skalpel a kostné pilníky s reznými hranami s uhlom približne 8 až 12 stupňov, čo výrazne pomáha minimalizovať poškodenie okolitého tkaniva počas operácií. Väčšina štatistík ukazuje, že asi 96 percent týchto obrábaných implantátov úspešne absolvovalo testy FDA na bezpečnosť pri použití u ľudí. Nie je prekvapením, že si veľa nemocníc stále vyberá práve CNC obrábanie ako svoju hlavnú metódu výroby tých presných lekárskych prístrojov, ktoré dnes potrebujeme.

Výhody rýchleho prototypovania a výroby v malých sériách

Úloha CNC frézovania v pracovných postupoch rýchleho prototypovania

CNC frézovanie výrazne urýchľuje proces výroby prototypov, keď ide o premenu CAD návrhov na skutočné funkčné modely už v priebehu jedného až dvoch dní. Inžinieri tak môžu skontrolovať, ako všetko zapadá do seba, otestovať geometriu a pozrieť sa, ako sa diely mechanicky správajú, a to oveľa skôr v návrhovom procese. Pracujú pritom s pevnými, plne hustými materiálmi, ako je hliník leteckej kvality, niektoré odolné plasty odolávajúce vysokým teplotám a rôzne kompozitné materiály. Hlavný rozdiel v porovnaní s 3D tlačou je ten, že tieto prototypy vyrobené CNC obrábaním majú presne rovnaké materiálové vlastnosti ako materiály použité pri sériovej výrobe. To znamená, že firmy získajú reálne údaje o výkone už v skorom štádiu, skôr než začnú vyrábať tisíce kusov, čo ušetrí čas a peniaze na neskoršie fázy.

Porovnateľná výhoda oproti 3D tlači pri funkčných prototypoch

pri výrobe jednoduchých tvarov určite vyhráva 3D tlač vďaka rýchlemu času výroby, no keď potrebujeme niečo, čo bude skutočne fungovať pod záťažou, vedie cestu frézovanie na CNC strojoch. Tieto stroje dokážu dosiahnuť veľmi tesné tolerancie v rozsahu ±0,005 až 0,01 mm a zároveň zachovajú pevnú štruktúrnu integritu. Minuloročné výskumy ukázali, do akej miery sú frézované súčiastky vyrábajúce na CNC strojoch lepšie – testy preukázali, že vydržia približne o 120 % väčšiu tlakovú silu v porovnaní s podobnými súčiastkami vyrobenými metódou SLA tlače. Vďaka tomuto vynikajúcemu výkonu sa mnohí výrobcovia uchyľujú práve k CNC obrábaniu pri súčiastkach, ktoré musia niesť váhu alebo odolávať tlaku. Stačí pomyslieť na automobilové zavesenie alebo kryty pre lekársku techniku, kde je správne spracovanie mechaniky dôležité nie len pre funkčnosť, ale predovšetkým pre bezpečnosť.

Pohľad do Pracovného Postupu: Od CAD Návrhu po Vykonanie G-Kódu pri Nastavení CNC Frézovania

Keď ide o výrobné procesy, tento proces zvyčajne začína optimalizáciou CAD modelov, aby ich bolo možné skutočne vyrobiť v reálnom svete. Dizajnéri musia premýšľať o tom, ako budú nástroje dosahovať na rôzne časti modelu a či sú niektoré prvky príliš hlboké na to, aby s nimi pracovali štandardné zariadenia. Keď je návrh pripravený, preberie ho CAM softvér, ktorý vytvorí inštrukcie v podobe G-kódu. Nastavenia sú tu veľmi dôležité – otáčky vretena sa zvyčajne pohybujú medzi 8 000 a 25 000 otáčok za minútu v závislosti od toho, čo sa reže. Rýchlosť posuvu sa tiež líši; materiál Delrin zvyčajne vyžaduje niečo ako 300 až 500 mm za minútu, zatiaľ čo nehrdzavejúca oceľ funguje lepšie pri nižších rýchlostiach medzi 150 a 250 mm za minútu. To, čo robí tento systém hodnotným, je skutočnosť, že aj pri výrobe malých sérií 50 až 500 kusov, je kvalita každého kusu stále vysoká a konzistentná. Táto konfigurácia výrazne pomáha výrobcom pri prechode od testovania prototypov k sériovej výrobe produktov bez straty pôvodnej úrovne presnosti.

Často kladené otázky

Čo je CNC frézovanie?

CNC frézovanie je počítačom riadený obrábací proces, ktorý zahŕňa použitie rotačných rezných nástrojov na odstraňovanie materiálu z polotovaru, aby boli dosiahnuté presné rozmery a povrchové úpravy.

Prečo sú úzke tolerancie dôležité pri CNC frézovaní?

Úzke tolerancie zabezpečujú, že hotový výrobok bude presne vyhovovať špecifikáciám, čo je kritické v odvetviach, kde presnosť komponentov ovplyvňuje výkon a bezpečnosť, ako napríklad v leteckom priemysle a výrobe lekárskych prístrojov.

Ako sa líši 5-osié CNC frézovanie od 3-osiého frézovania?

5-osié CNC frézovanie umožňuje reznému nástroju pohybovať sa pozdĺž piatich rôznych osí súčasne, čo umožňuje obrábať zložité geometrie a detailné návrhy súčiastok, ktoré 3-osié systémy nezvládnu.

Aké materiály je možné spracovať pomocou CNC frézovania?

CNC frézovaním je možné spracovať širokú škálu materiálov, od kovov ako hliník a titán až po plasty a kompozity, čo z neho robí prispôsobiteľnú technológiu pre rôzne priemyselné aplikácie.

Aké sú výhody CNC frézovania pri rýchlom prototypovaní?

CNC frézovanie umožňuje rýchlu výrobu prototypov s vlastnosťami podobnými ako má finálny produkt, čím poskytuje presnejšie údaje o výkone ešte pred zahájením sériovej výroby.

Obsah

-

Dosiahnutie vysokých presností a tesných tolerancií pomocou frézovania na CNC

- Pochopenie presnosti, tolerancií a vlastností povrchovej úpravy pri frézovaní na CNC

- Ako vysoká presnosť a rozmerová presnosť definujú aplikácie CNC frézovania

- Údajový bod: Tolerančné rozsahy dosiahnuteľné modernými CNC frézovacími systémami

- Paradox priemyslu: Keď vyššia presnosť si vyžaduje náklady rastúce exponenciálne

- Obrábanie zložitých geometrií a viacosečných konštrukcií súčiastok

- Rôznorodé využitie materiálov v priemyselných aplikáciách

-

CNC frézovanie vo vysokorizikových odvetviach: letecký priemysel, automobilový priemysel a medicína

- Kľúčové komponenty vyrábané pomocou CNC frézovania pre lietadlá a kozmické lode

- Dodržiavanie prísnych bezpečnostných a výkonnostných noriem v leteckom priemysle

- Zlepšenie výrobnej účinnosti pomocou CNC frézovania pre časti motora a prevodovky

- Výroba implantátov a chirurgických nástrojov vyžadujúcich biokompatibilné materiály a presnosť

- Výhody rýchleho prototypovania a výroby v malých sériách

- Často kladené otázky