Osiąganie wysokiej precyzji i ciasnych tolerancji za pomocą frezowania CNC

Zrozumienie precyzji, tolerancji i możliwości wykończenia powierzchni w frezowaniu CNC

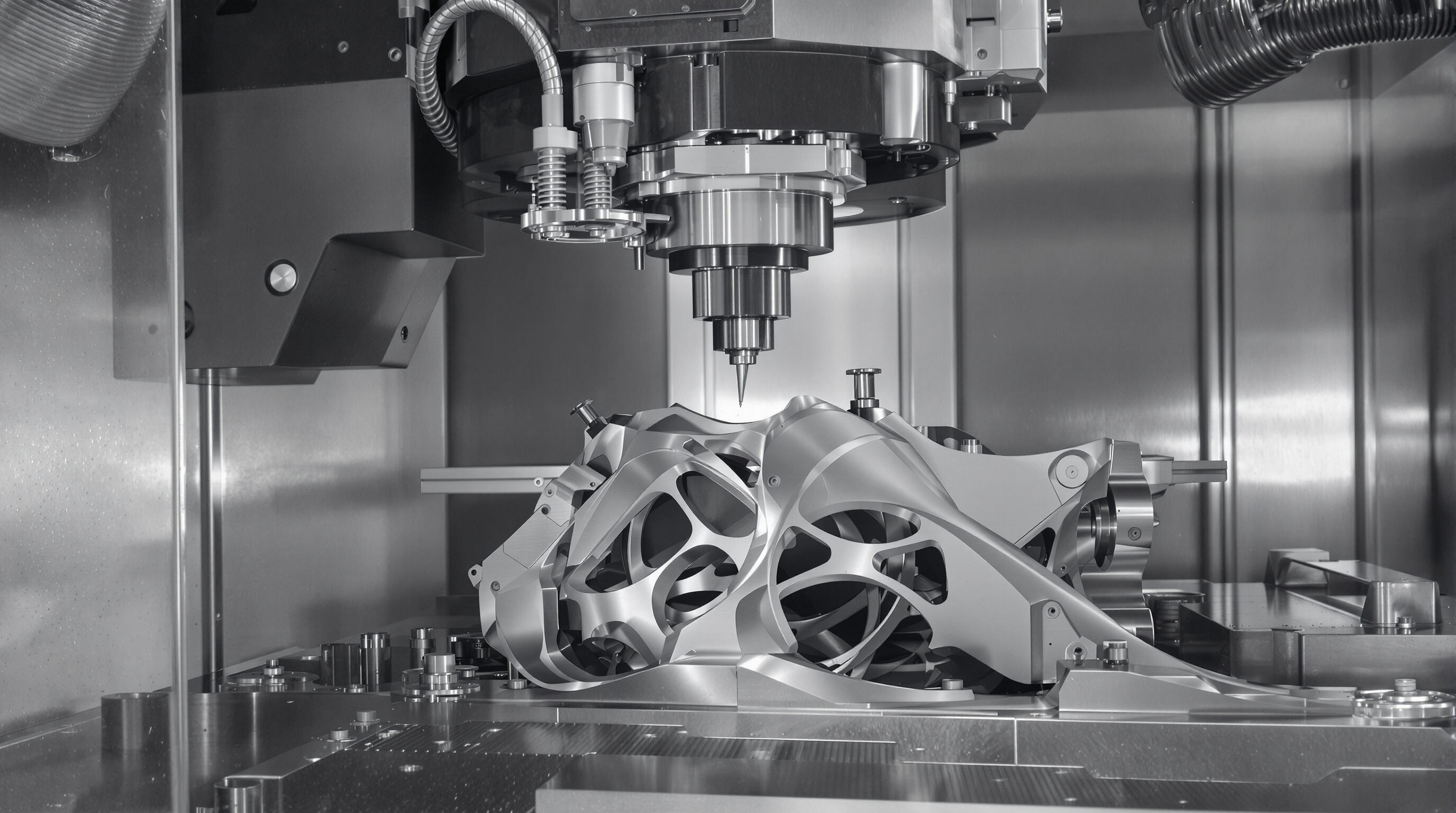

Frezowanie CNC może osiągać poziom dokładności rzędu mikronów, dlatego tak wiele gałęzi przemysłu polega na tej technice przy produkcji części, które muszą być identyczne przy każdej operacji maszyny. Mówiąc o precyzji w produkcji, mamy na myśli zgodność wymiarową tych części w różnych partiach produkcyjnych. Tolerancje określają, jak duża może być różnica, zanim dana cecha stanie się nieakceptowalna. Współczesne maszyny CNC potrafią wytwarzać powierzchnie tak gładkie, że osiągają wartość chropowatości rzędu Ra 0,4 mikrona, czyli około 16 mikrocali średniego poziomu chropowatości. Taki wykończeniowy efekt wizualny przypomina niemal metal szlifowany, ponieważ maszyny te wykorzystują zaawansowane oprogramowanie do planowania toru ruchu narzędzi oraz posiadają bardzo sztywne konstrukcje, które minimalizują wibracje podczas obróbki materiału. Efekt końcowy? Części, które nie tylko spełniają precyzyjne wymagania wymiarowe, ale również prezentują się doskonale.

Jak wysoka precyzja i dokładność wymiarowa definiują zastosowania frezowania CNC

Wytwarzanie w przemyśle lotniczym i medycznym w dużej mierze polega na frezowaniu CNC, ponieważ zapewnia ono ścisłe wymiary nawet w trudnych warunkach. Weźmy na przykład łopatki turbinowe, które wymagają dokładnych kształtów profili lotniczych z tolerancją do około 0,0008 cala, czyli mniej więcej 0,02 milimetra, aby mogły prawidłowo działać w locie. To samo dotyczy narzędzi chirurgicznych, które muszą mieć wyjątkowo ostre krawędzie, zazwyczaj z tolerancją około 0,001 cala (czyli około 0,025 mm). Ręczne obrabianie nie wystarczy w tym przypadku, ponieważ ludzie naturalnie tworzą zbyt duży rozrzut jakości między poszczególnymi detalami. Dlatego właśnie maszyny CNC są nieodzowne przy produkcji części, gdzie precyzja dosłownie oznacza różnicę między życiem a śmiercią.

Punkt danych: Zakresy tolerancji osiągalne współczesnymi systemami frezowania CNC

| Materiał | Typowy zakres tolerancji | Krytyczne Aplikacje |

|---|---|---|

| Stopy aluminium | ±0,0005" (0,0127 mm) | Elementy konstrukcyjne samolotów |

| Tytan | ±0,001" (0,0254 mm) | Implanty medyczne |

| Tworzywa techniczne | ±0,005" (0,127 mm) | Układniki izolacyjne |

Tolerancje te odzwierciedlają postęp w układach regulacji zamkniętej oraz środowiskach obróbczych o stabilnej temperaturze. Wysokoprędkowe wrzeciona o prędkości do 60 000 RPM zmniejszają ugięcie narzędzi, co przyczynia się do stałej dokładności w dużych seriach.

Paradoks przemysłowy: Gdy wzrost wymagań dokładności powoduje wykładniczy wzrost kosztów

Przekroczenie tych tolerancji rzędu ±0,0002 cala (około 0,005 mm) naprawdę zaczyna wpływać na budżet. Za każde 10% zmniejszenie dopuszczalnego odchylenia koszty rosną o około 35%. Dlaczego? Wolniejsze prędkości maszyn, potrzeba specjalnych narzędzi i dodatkowe kontrole przeprowadzane w trakcie produkcji części. Uzyskanie takiej precyzji trwa od trzech do pięciu razy dłużej niż standardowe obróbki. Zawsze więc trzeba znaleźć kompromis między osiągnięciem bardzo dokładnych części a utrzymaniem rozsądnych kosztów produkcji. Większość inżynierów zdaje sobie z tego sprawę i zarezerwuje takie ścisłe specyfikacje wyłącznie dla najistotniejszych komponentów. W pozostałych miejscach stosuje się standardowe tolerancje, ponieważ nikt nie chce płacić dwa razy więcej tylko po to, by uzyskać nieco lepsze wyniki, które w większości przypadków nie mają większego znaczenia.

Obróbka złożonych geometrii i projektowanie części wieloosiowych

Dlaczego toczenie CNC jest odpowiednie do obróbki złożonych geometrii w zaawansowanej produkcji

Gdy chodzi o tworzenie naprawdę skomplikowanych kształtów, które po prostu nie da się wykonać za pomocą tradycyjnych technik, frezowanie CNC wyróżnia się spośród tłumu. Te maszyny odczytują projekt z komputera i wycinają części z niezwykłą precyzją, umożliwiając odtwarzanie najróżniejszych skomplikowanych elementów, takich jak powierzchnie krzywe, obszary zapadnięte oraz te płynne, organiczne kształty, które doprowadziłyby do szału operatorów pracujących ręcznie. W przypadku takich elementów jak części samolotów czy komponentów elektrowni, większość zakładów przeszła na systemy 5-osiowe. Zgodnie z najnowszymi danymi branżowymi, około 96 procent producentów polega obecnie na tym zaawansowanym rozwiązaniu, aby uniknąć dodatkowych etapów pracy po obróbce. To, co czyni tę technologię tak wartościową, to jej zdolność do radzenia sobie zarówno z kanciastymi, kątowymi detalami, jak i całkowicie dzikimi formami rzeźbiarskimi, bez utraty prędkości produkcji czy uszkadzania surowców.

Rola 5-osiowych maszyn CNC w produkcji skomplikowanych projektów części

Pięcioosiowe maszyny frezujące CNC pracują przesuwając się jednocześnie po wszystkich pięciu osiach, umożliwiając narzędziom dostęp do trudnych do osiągnięcia kątów, których nie da się obrabiać w standardowych systemach trzyosiowych. Taka swoboda działania znacząco ułatwia produkcję skomplikowanych elementów, takich jak wirniki lotnicze o zakrzywionych kształtach łopat. Fachowcy zauważyli, że czas ich obróbki można skrócić o około 60%, zachowując jednocześnie wąskie tolerancje rzędu ±0,01 milimetra. Raporty z hal produkcyjnych czołowych producentów wskazują także inne korzyści – błędy występujące podczas ustawiania maszyny zmniejszają się o około 46% w porównaniu do procesów wymagających wielu etapów na standardowych maszynach trzyosiowych. Mniejsza liczba przestawień oznacza również mniejsze wibracje narzędzi, co ma szczególne znaczenie przy obróbce delikatnych materiałów, takich jak cienkościenne aluminium czy stopy tytanu. Jakość powierzchni pozostaje wysoka przez cały czas pracy, często lepsza niż Ra 0,8 mikrometra, nawet po długich cyklach obróbki.

Studium przypadku: Frezowanie elementów lotniczych o powierzchniach wielopowłokowych

W ramach ostatniego projektu wyprodukowano tytanowy dyszę paliwową z 37 wewnętrznymi kanałami chłodzącymi przecinającymi się pod kątami nieortogonalnymi, stosując frezowanie 5-osiowe. Kluczowe rezultaty obejmowały:

- 83% redukcja liczby ustawień (z 12 do 2 operacji)

- 0,025 mm dokładność pozycjonowania we wszystkich wyjściach kanałów

- 14-godzinny całkowity czas obróbki w porównaniu do 26 godzin przy zastosowaniu frezowania 3-osiowego

Element przeszedł pomyślnie testy aerodynamiczne w warunkach Mach 2,4, co potwierdza możliwość łączenia przez frezowanie CNC złożoności geometrycznej z certyfikowaną lotniczą niezawodnością.

Wielofunkcyjność materiałów w zastosowaniach przemysłowych

Nowoczesne systemy frezowania CNC przetwarzają materiały od tytanu lotnicznego (6Al-4V) po polimery PEEK medyczne, spełniając 92% wymagań materiałowych przemysłowych (Raport Zaawansowanej Produkcji 2023). Ta elastyczność umożliwia producentom obsługę różnych sektorów bez konieczności inwestowania w maszyny dedykowane dla każdego typu materiału.

Jak różnorodność materiałowa w frezowaniu CNC wspiera zróżnicowane potrzeby przemysłowe

Frezowanie CNC może obrabiać ponad pięćdziesiąt różnych materiałów dzięki regulowanym ustawieniom cięcia i inteligentnemu planowaniu ścieżki narzędzia. Producenci samochodów regularnie pracują z żeliwem na bloki silnika, a także frezują aluminiowe kolektory dolotowe. Tymczasem szpitale polegają na tych samych maszynach do wytwarzania chirurgicznych narzędzi ze stali nierdzewnej oraz części protez z nylonu. Ostatnie badanie z 2023 roku wykazało, że niemal siedem na dziesięć producentów oszczędziło od 18 do 22 procent kosztów, łącząc produkcję wielu materiałów przy użyciu technologii CNC. Takie podejście nie tylko sprawia, że wszystko działa płynniej, ale również zmniejsza te irytujące przerwy związane z wymianą urządzeń, które negatywnie wpływają na produktywność.

Przetwarzanie metali, tworzyw sztucznych i kompozytów za pomocą technik frezowania CNC

Techniki dostosowane do konkretnego materiału optymalizują wyniki:

- Metali : Do obróbki tytanu stosuj narzędzia ze stali szybkotnącej (HSS) z chłodzeniem strumieniowym w celu kontrolowania nagromadzenia się ciepła

- Tworzywa sztuczne : Zastosuj frezowanie kompresyjne z ostrzami o kącie pochylenia <30°, aby zapobiec topnieniu krawędzi

- Kompozyty : Zastosuj frezy z powłoką diamentową przy obróbce włókna węglowego w zakresie 1 200–1 500 SFM, aby zmniejszyć zjawisko delaminacji

Ta wszechstronność wspiera kompleksową produkcję zespołów wielomateriałowych, takich jak obudowy czujników łączące podstawy aluminiowe, izolację z PEEK i konektory ze stali nierdzewnej – wszystkie wykonane w jednej operacji produkcyjnej.

Frezerowanie CNC w branżach o wysokim ryzyku: lotnicza, motoryzacyjna i medyczna

Kluczowe komponenty wytwarzane metodą frezerowania CNC dla lotnictwa i kosmonautyki

CNC frezowanie wytwarza naprawdę ważne części dla lotnictwa, takie jak łopatki turbin, mocowania silników i różne elementy konstrukcyjne kadłuba. Materiały używane w tym procesie to zazwyczaj specjalne lekkie stopy, takie jak tytan czy aluminium. Technolodzy potrafią osiągnąć tolerancje rzędu 0,001 cala lub lepsze, co oznacza, że części te wytrzymują ekstremalne temperatury i oddziaływania mechaniczne podczas lotów. W przypadku systemów zasilania paliwem czy podwozia, gdzie kształty wewnętrzne są bardzo skomplikowane, maszyny CNC powtarzają ten sam proces z niezwykłą precyzją. Tego rodzaju dokładność to nie tylko kwestia estetyki – jest kluczowa dla bezpieczeństwa lotów i spełnienia surowych norm lotniczych regulujących każdy aspekt produkcji maszyn latających.

Spełnianie surowych standardów bezpieczeństwa i wydajności w lotnictwie

Elementy stosowane w produkcji lotniczej muszą spełniać surowe normy FAA i ESA dotyczące bezpieczeństwa i wydajności. Tokarka CNC może osiągać chropowatość powierzchni poniżej Ra 8 mikronów, co wydłuża trwałość części poddanym obciążeniom i zmniejsza opór powietrza podczas lotu. Wieloosiowa konstrukcja nowoczesnych maszyn CNC eliminuje konieczność ciągłych ręcznych regulacji podczas obróbki części. Jest to szczególnie istotne w przypadku takich elementów jak obudowy satelitów czy części silników rakietowych, gdzie nawet drobne błędy mogą prowadzić do poważnych konsekwencji. Zmniejszenie liczby interwencji ludzkich podczas produkcji sprzyja oczywiście lepszej kontroli jakości w całym procesie.

Zwiększanie efektywności produkcji dzięki frezowaniu CNC dla części silników i skrzyń biegów

Producenci samochodów polegają na pięcioosiowych frezarkach CNC, gdy muszą wytwarzać bloki cylindrowe, przekładnie i te elementy zawieszenia, które trzymają wszystko razem. Tu naprawdę wąskie tolerancje wynoszą około plus minus 0,0005 cala, co ma ogromne znaczenie dla uzyskania dobrych uszczelnień w wtryskiwaczach i zapewnienia właściwego przekazywania mocy przez układ napędowy. Ciekawą kwestią jest również to, że jedno ustawienie może obejmować również głowice cylindrowe, utrzymując siedzenia zaworów w granicach około 0,002 cala współosiowości. Pozwala to warsztatom zaoszczędzić mnóstwo czasu w porównaniu ze starszymi technikami, według szacunków o około 40% szybciej, jak podają większość warsztatów po przejściu na tę technologię.

Wytwarzanie implantów i narzędzi chirurgicznych z materiałów biokompatybilnych i z dużą precyzją

Lekarze polegają na tytanowym stopie medycznym i materiałach PEEK podczas tworzenia niestandardowych klatek kręgosłupa, abutmentów stomatologicznych oraz różnych narzędzi chirurgicznych, wszystkie wytwarzane z dokładnością do 25 mikronów. Proces frezowania CNC tworzy powierzchnie tak gładkie, że nie zatrzymują one bakterii ani innych zanieczyszczeń, co jest absolutnie kluczowe dla wszelkiego rodzaju urządzeń wprowadzanych do wnętrza ciała. Chirurdzy otrzymują skalpele i pilniki kostne z ostrzami o kącie około 8 do 12 stopni, co znacząco pomaga w minimalizowaniu uszkodzeń otaczających tkanek podczas operacji. Większość statystyk wskazuje, że około 96 procent tych precyzyjnie wytwarzanych implantów przejdzie badania FDA dotyczące bezpieczeństwa stosowania w organizmie ludzkim. Mało dziwi więc fakt, że tak wiele szpitali nadal sięga po frezowanie CNC jako swój główny sposób wytwarzania tych wyjątkowo dokładnych urządzeń medycznych, których dziś potrzebujemy.

Zalety szybkiego prototypowania i produkcji małoseryjnej

Rola frezowania CNC w przepływie prac związanych z szybkim prototypowaniem

Frezowanie CNC znacznie przyspiesza proces tworzenia prototypów, umożliwiając szybkie przekształcenie projektów CAD w rzeczywiste modele działające w ciągu jednego do dwóch dni. Inżynierowie mogą sprawdzić, jak wszystkie elementy pasują do siebie, przetestować geometrię oraz ocenić zachowanie mechaniczne części znacznie wcześniej w procesie projektowym. Pracują oni z pełnymi, gęstymi materiałami, takimi jak aluminium przemysł lotniczy, odporne na ciepło twarde plastiki czy różne materiały kompozytowe. Dużą różnicą w porównaniu do druku 3D jest to, że prototypy wykonane metodą CNC mają dokładnie te same właściwości materiałowe, które będą wykorzystywane w produkcji seryjnej. Oznacza to, że firmy mogą uzyskać rzeczywiste dane o wydajności już na wczesnym etapie, zanim rozpoczną produkcję tysięcy egzemplarzy, co pozwala zaoszczędzić czas i pieniądze na późniejszych etapach.

Porównawcza przewaga nad drukiem 3D w przypadku prototypów funkcjonalnych

drukowanie 3D zdecydowanie wygrywa, jeśli chodzi o szybki czas realizacji prostych kształtów, jednak gdy potrzebujemy czegoś, co będzie skutecznie działać pod presją, pierwsze miejsce zajmuje frezowanie CNC. Maszyny te osiągają bardzo dokładne tolerancje rzędu ±0,005 do 0,01 mm, zachowując przy tym solidną integralność konstrukcyjną. Badania z zeszłego roku wyraźnie pokazały, że części wykonane metodą frezowania CNC radzą sobie znacznie lepiej – testy wykazały, że mogą one wytrzymać około 120% większą siłę nacisku w porównaniu do podobnych części wyprodukowanych metodą SLA. Dzięki tej wyższej wydajności, wielu producentów korzysta z toczenia i frezowania CNC przy wytwarzaniu części, które muszą przenosić obciążenia lub wytrzymać działanie ciśnienia. Warto pomyśleć o zawieszeniach samochodowych czy obudowach urządzeń medycznych, gdzie precyzyjne działanie mechanizmów nie jest jedynie istotne – jest absolutnie krytyczne dla bezpieczeństwa i funkcjonalności.

Spostrzeżenie dotyczące przepływu pracy: od projektu CAD do wykonania kodu G w konfiguracji frezowania CNC

Gdy mowa o procesach produkcyjnych, zazwyczaj zaczynają się one od optymalizacji modeli CAD, tak aby można je było faktycznie wytworzyć w rzeczywistości. Projektanci muszą myśleć o tym, jak narzędzia będą miały dostęp do różnych części modelu oraz czy niektóre elementy nie są zbyt głębokie, aby móc je przetworzyć standardowym sprzętem. Gdy projekt jest gotowy, w grę wchodzi oprogramowanie CAM, które tworzy instrukcje G-code. Ustawienia mają tutaj ogromne znaczenie – prędkości wrzeciona zazwyczaj mieszczą się w zakresie od około 8000 do 25 000 RPM, w zależności od tego, co się przetwarza. Również prędkości posuwu się różnią; materiał Delrin zazwyczaj wymaga około 300 do 500 mm na minutę, podczas gdy stal nierdzewna lepiej obrabia się wolniej, w zakresie od 150 do 250 mm na minutę. To właśnie dzięki tej całości systemu, nawet przy produkcji małych partii liczących od 50 do 500 jednostek, każdy element wychodzi z jednakowo wysoką jakością. Taka konfiguracja pomaga producentom płynnie przejść od testowania prototypów do w pełni skalowanej produkcji, nie tracąc przy tym początkowego poziomu precyzji.

Najczęściej zadawane pytania

Co to jest frezowanie CNC?

Frezowanie CNC to sterowany komputerowo proces obróbki polegający na używaniu wirujących narzędzi tnących do usuwania materiału z przedmiotu roboczego w celu osiągnięcia precyzyjnych wymiarów i wykańczania powierzchni.

Dlaczego niewielkie tolerancje są ważne we frezowaniu CNC?

Niewielkie tolerancje zapewniają, że gotowy produkt spełnia dokładne specyfikacje, co jest krytyczne w branżach, gdzie precyzja komponentów wpływa na wydajność i bezpieczeństwo, takich jak przemysł lotniczy czy produkcja urządzeń medycznych.

W jaki sposób frezowanie CNC 5-osiowe różni się od frezowania 3-osiowego?

frezowanie CNC 5-osiowe umożliwia narzędziu tnącemu poruszanie się jednocześnie wzdłuż pięciu różnych osi, pozwalając na obróbkę złożonych geometrii i skomplikowanych projektów części, które systemy 3-osiowe nie są w stanie obsłużyć.

Jakie materiały można przetwarzać za pomocą frezowania CNC?

Frezowanie CNC może przetwarzać szeroki zakres materiałów, od metali takich jak aluminium i tytan, po plastiki i kompozyty, co czyni je elastycznym w różnych zastosowaniach przemysłowych.

Jakie są zalety frezowania CNC w szybkiej prototypowej produkcji?

Frezowanie CNC umożliwia szybką produkcję prototypów o właściwościach zbliżonych do właściwości produktu końcowego, dostarczając bardziej dokładnych danych na temat właściwości eksploatacyjnych przed rozpoczęciem produkcji seryjnej.

Spis treści

-

Osiąganie wysokiej precyzji i ciasnych tolerancji za pomocą frezowania CNC

- Zrozumienie precyzji, tolerancji i możliwości wykończenia powierzchni w frezowaniu CNC

- Jak wysoka precyzja i dokładność wymiarowa definiują zastosowania frezowania CNC

- Punkt danych: Zakresy tolerancji osiągalne współczesnymi systemami frezowania CNC

- Paradoks przemysłowy: Gdy wzrost wymagań dokładności powoduje wykładniczy wzrost kosztów

- Obróbka złożonych geometrii i projektowanie części wieloosiowych

- Wielofunkcyjność materiałów w zastosowaniach przemysłowych

-

Frezerowanie CNC w branżach o wysokim ryzyku: lotnicza, motoryzacyjna i medyczna

- Kluczowe komponenty wytwarzane metodą frezerowania CNC dla lotnictwa i kosmonautyki

- Spełnianie surowych standardów bezpieczeństwa i wydajności w lotnictwie

- Zwiększanie efektywności produkcji dzięki frezowaniu CNC dla części silników i skrzyń biegów

- Wytwarzanie implantów i narzędzi chirurgicznych z materiałów biokompatybilnych i z dużą precyzją

- Zalety szybkiego prototypowania i produkcji małoseryjnej

- Najczęściej zadawane pytania