دستیابی به دقت بالا و تلورانسهای باریک با ماشینکاری CNC

درک دقت، تلورانسها و قابلیتهای سطح پایانی در ماشینکاری CNC

فرزکاری CNC از نظر دقت میتواند به سطح میکرون برسد، به همین دلیل است که بسیاری از صنایع به آن به عنوان روشی برای تولید قطعاتی که هر بار از دستگاه خارج میشوند دقیقاً یکسان باشند، اتکا میکنند. وقتی در مورد دقت در تولید صحبت میکنیم، در واقع منظورمان این است که قطعات تولیدی در سرویسهای مختلف چقدر از یک اندازه یکسان پیروی میکنند. محدودههای دقت (تولرانس) در واقع مقدار تغییرات مجاز را مشخص میکنند قبل از اینکه یک قطعه غیرقابل قبول تلقی شود. دستگاههای CNC امروزی قادر به تولید سطوحی بسیار صاف هستند که به حدود Ra 0.4 میکرون یا تقریباً 16 میکرو اینچ متوسط زبری سطح میرسند. این نوع از پایان کار (فینیش) ظاهری تقریباً شبیه به فلزات پولیش شده دارد، زیرا این دستگاهها از نرمافزارهای پیشرفته برنامهریزی مسیر استفاده میکنند و همچنین قابهای فوقالعاده محکمی دارند که ارتعاشات حین برشکاری مواد را به حداقل میرسانند. نتیجه نهایی چیست؟ قطعاتی که نه تنها اندازههای دقیق مورد نیاز را دارند، بلکه از نظر ظاهری هم جذاب هستند.

چگونگی تعریف کاربردهای فرزکاری CNC توسط دقت بالا و دقت ابعادی

ساخت و تولید قطعات هوانوردی و دستگاههای پزشکی به شدت به فرزکاری CNC متکی است، زیرا این روش امکان حفظ ابعاد دقیق را حتی در شرایط سخت فراهم میکند. به عنوان مثال، پرههای توربین نیازمند شکلهای ایرفویل با دقتی در حدود 0.0008 اینچ یا تقریباً 0.02 میلیمتر هستند تا بتوانند به درستی در پرواز عمل کنند. همین امر در مورد ابزارهای جراحی نیز صادق است که باید لبههای بسیار تیزی داشته باشند، معمولاً در محدوده تحمل 0.001 اینچ (حدود 0.025 میلیمتر). ماشینکاری دستی در اینجا کارایی ندارد، زیرا انسانها به طور طبیعی تغییرات زیادی بین قطعات مختلف ایجاد میکنند. به همین دلیل است که دستگاههای CNC برای تولید قطعاتی که دقت آنها واقعاً به معنای زندگی یا مرگ است، ضروری هستند.

نقطه داده: محدودههای تحمل قابل دستیابی با سیستمهای فرزکاری CNC مدرن

| متریال | محدوده تحمل معمولی | کاربردهای بحرانی |

|---|---|---|

| آلومینیومهای مختلف | ±0.0005" (0.0127 mm) | قطعات سازهای هواپیما |

| تیتانیوم | ±0.001" (0.0254 mm) | درماتهای پزشکی |

| پلاستیکهای مهندسی | ±0.005" (0.127 mm) | فاصلهگذرهای عایق |

این تحملها پیشرفتهایی را در سیستمهای فیدبک حلقه بسته و محیطهای ماشینکاری با دمای پایدار منعکس میکنند. میلگردهای سریعالعمل قادر به دستیابی به سرعتهای تا 60000 دور در دقیقه تغییر شکل ابزار را کاهش میدهند و در نتیجه دقت یکنواختی را در سراسر تولید انبوه فراهم میکنند.

پارادوکس صنعت: هنگامی که الزامات دقت بالاتر، هزینهها را به صورت نمایی افزایش میدهند

گذشتن از حدود ±0.0002 اینچ (حدود 0.005 میلیمتر) تحمل، واقعاً شروع به افزایش هزینهها میکند. برای هر 10 درصد کاهش در میزان تغییرات قابل قبول، هزینهها حدود 35 درصد افزایش پیدا میکنند. چرا؟ سرعت کمتر ماشینها، نیاز به ابزارهای خاص و تمام آن چکهای اضافی در حالی که قطعات هنوز در حال ساخت هستند. رسیدن به این سطح از دقت، زمانی سه تا پنج برابر بیشتر از ماشینکاری معمولی طول میکشد. بنابراین همیشه باید تعادلی بین دقت بسیار بالا و هزینههای منطقی تولید برقرار شود. بیشتر مهندسان این نکته را خوب میدانند و مشخصات سفت را تنها برای قطعات کاملاً ضروری در نظر میگیرند. در سایر موارد از تحملات استاندارد استفاده میکنند، چون هیچکس نمیخواهد هزینه را دو برابر کند تا نتایجی کمی بهتر اما غیرضروری به دست بیاورد، زیرا در بیشتر کاربردها این بهبود چندان اهمیتی ندارد.

ماشینکاری هندسههای پیچیده و طراحی قطعات چند محوره

چرا ماشینکاری CNC برای هندسههای پیچیده در تولید پیشرفته مناسب است

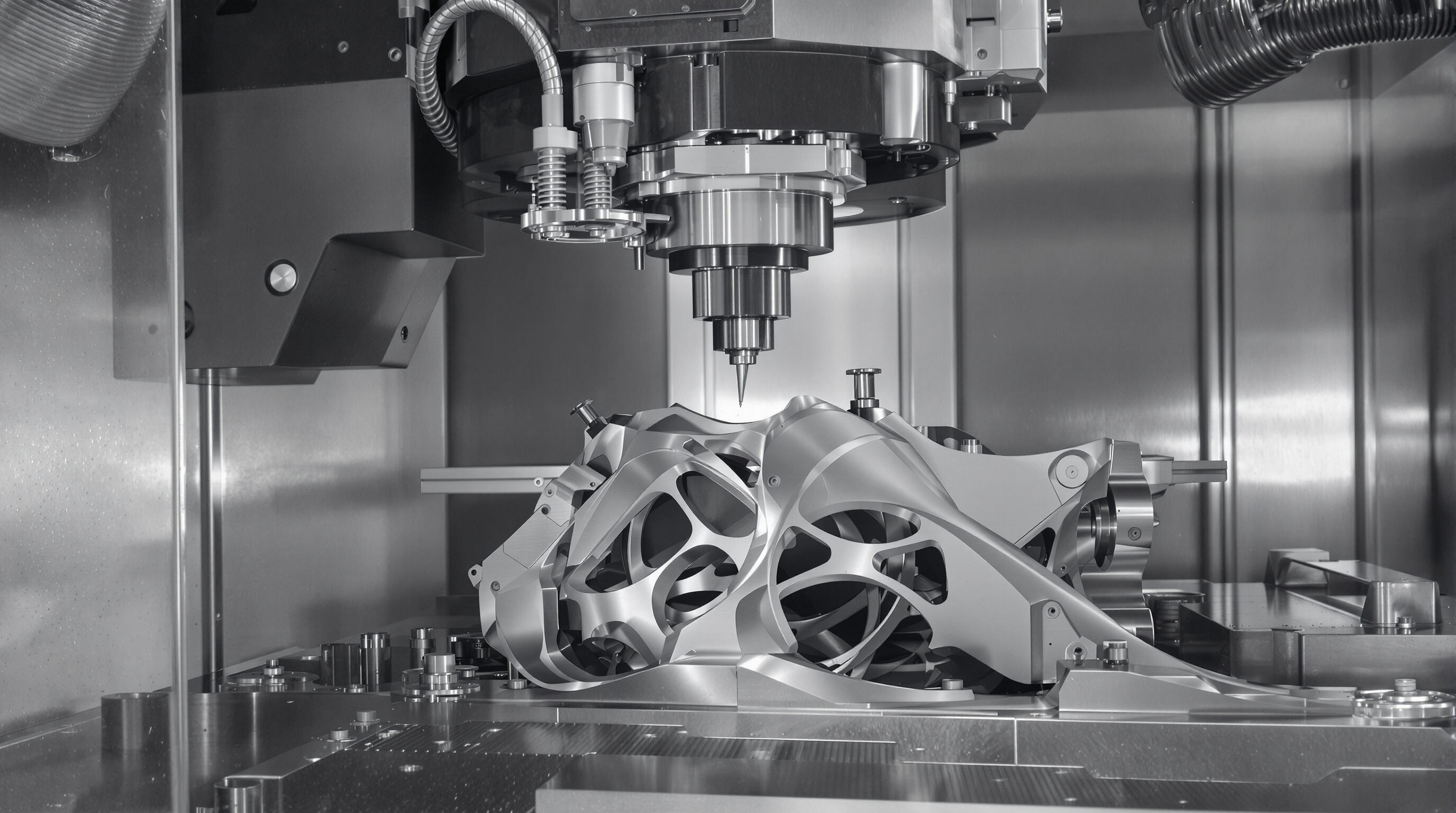

در تولید اشکال بسیار پیچیدهای که با تکنیکهای قدیمی امکانپذیر نیست، فرزکاری سیانسی (CNC) برجسته میشود. این ماشینها در واقع نقشههای کامپیوتری را میخوانند و قطعات را با دقت بسیار بالایی برش میزنند، بنابراین میتوانند ویژگیهای پیچیدهای مانند سطوح منحنی، مناطق فرو رفته و اشکال ارگانیک روانی که دستگاههای قدیمی نمیتوانند آنها را تولید کنند را به راحتی تکرار کنند. در مورد قطعات هواپیما یا تجهیزات نیروگاهی، امروزه بیشتر کارخانهها به سیستمهای 5 محوره روی آوردهاند. بر اساس دادههای اخیر صنعتی، حدود 96 درصد از تولیدکنندگان اکنون به این سیستمهای پیشرفته متکی هستند تا از انجام مراحل اضافی کار بعد از ماشینکاری جلوگیری کنند. چیزی که این فناوری را ارزشمند کرده، توانایی آن در ساخت قطعات زاویهدار و مستطیلی و همچنین اشکال هنری بسیار پیچیده بدون قربانی کردن سرعت تولید یا آسیب به مواد اولیه است.

نقش ماشینهای فرزکاری سیانسی 5 محوره در تولید طرحهای پیچیده قطعات

ماشینهای فرز سیانسی پنجمحوره با حرکت همزمان روی هر پنج محور، ابزارهای برشی را قادر میکنند تا به زوایای پیچیدهای که سیستمهای سهمحوره معمولی نمیتوانند دسترسی پیدا کنند، برسند. این آزادی عملیاتی واقعاً تفاوتی اساسی در تولید قطعات پیچیده مانند پرههای هوافضا با شکلهای منحنی دارند. متخصصان ماشینکاری متوجه شدهاند که میتوانند این قطعات را تقریباً ۶۰ درصد سریعتر برش دهند و همچنان دقتهای بالایی به میزان ۰٫۰۱ میلیمتر (مثبت و منفی) را رعایت کنند. گزارشهای از کارخانههای برتر تولیدی نشان میدهند که تعداد خطاهای رخ داده در زمان راهاندازی، حدود ۴۶ درصد کمتر از فرآیندهای چندمرحلهای روی ماشینهای سهمحوره استاندارد است. کاهش تغییر موقعیت به معنای کاهش لرزش ابزار نیز هست، که زمان کار با مواد ظریف مانند آلومینیوم دیوارهنازک یا آلیاژهای تیتانیوم بسیار مهم است. کیفیت سطح در تمام مراحل ماشینکاری بسیار خوب باقی میماند و اغلب حتی پس از جلسات طولانیتر ماشینکاری بهتر از ۰٫۸ میکرومتر Ra است.

مطالعه موردی: فرزکاری قطعات هوافضایی با ایجاد کنتورهای چندسطحی

در یک پروژه اخیر، یک نازل سوخت تیتانیومی که دارای 37 کانال خنککننده داخلی بود که در زوایای غیرمتعامد با یکدیگر تقاطع داشتند، با استفاده از فرزکاری کنتوری 5 محوره تولید شد. مهمترین نتایج حاصل عبارت بودند از:

- کاهش 83 درصدی در تجهیزات (از 12 به 2 عملیات)

- 0.025 میلیمتر دقت مکانی در تمام خروجیهای کانالها

- 14 ساعت کل زمان ماشینکاری در مقابل 26 ساعت با استفاده از ماشینکاری 3 محوره

این قطعه بهخوبی در آزمون آیرودینامیکی تحت شرایط ماخ 2.4 گذراند و نشان داد که فرزکاری CNC میتواند پیچیدگی هندسی را با قابلیت اطمینان مورد تأیید برای پرواز ترکیب کند.

تنوع مواد در کاربردهای صنعتی

سیستمهای مدرن فرزکاری CNC موادی را از جمله تیتانیوم درجه هوافضا (6Al-4V) تا پلیمرهای PEEK درجه پزشکی را پردازش میکنند و 92٪ نیازمندیهای مواد صنعتی را برآورده میکنند (گزارش تولید پیشرفته 2023). این انعطافپذیری به تولیدکنندگان این امکان را میدهد تا بدون سرمایهگذاری در ماشینآلات اختصاصی برای هر نوع ماده، به بخشهای متنوعی خدمت کنند.

چگونه قابلیت های متنوعی مواد در فرش CNC از نیازهای صنعتی مختلف پشتیبانی می کند

فرش CNC می تواند بیش از پنجاه ماده مختلف را به لطف تنظیمات برش تنظیم شده و برنامه ریزی مسیر ابزار هوشمند اداره کند. سازندگان خودرو به طور منظم با آهن ریخته برای بلوک های موتور کار می کنند و همچنین از انبوهی های آلومینیومی استفاده می کنند. در همین حال بیمارستان ها برای ساخت ابزار جراحی فولاد ضد زنگ و همچنین قطعات مصنوعی نایلون به همان ماشین ها تکیه می کنند. یک مطالعه اخیر از سال ۲۰۲۳ نشان داد که تقریباً هفت نفر از هر ده تولید کننده زمانی که تولیدات مواد متعدد را با استفاده از فناوری CNC ترکیب می کردند، بین ۱۸ تا ۲۲ درصد هزینه را صرفه جویی می کردند. این روش نه تنها باعث می شود که کارها به آرامی انجام شود بلکه باعث کاهش تغییرات خسته کننده تجهیزات می شود که باعث کاهش بهره وری می شود.

پردازش فلزات، پلاستیک ها و مواد ترکیبی با استفاده از تکنیک های فرش CNC

تکنیک های خاص مواد نتایج را بهینه می کنند:

- فلزات : استفاده از ابزار فولاد با سرعت بالا (HSS) با خنک کننده سیل برای تیتانیوم برای مدیریت جمع آوری گرما

- پلاستیک : برای جلوگیری از ذوب شدن لبهها، از فرزکاری فشرده با درجهبندی هلیکس کمتر از 30 استفاده کنید

- ترکیبات : در هنگام ماشینکاری الیاف کربنی، از فرزهای انتهایی با پوشش الماس در محدوده 1200 تا 1500 SFM استفاده کنید تا از لایهلایه شدن جلوگیری شود

این انعطافپذیری تولید یکپارچه مونتاژهای چند مادهای را امکانپذیر میکند، مانند جعبههای سنسور که از پایههای آلومینیومی، عایول برقی PEEK و اتصالدهندههای فولاد ضد زنگ تشکیل شدهاند — تمامی مراحل در یک سیکل تولید انجام میشود

فرزکاری CNC در صنایع حساس: هوانوردی، خودروسازی و پزشکی

قطعات حیاتی تولید شده با فرزکاری CNC برای هواپیماها و فضاپیماها

فرز CNC قطعات بسیار مهمی برای هواپیماها تولید میکند، مانند پرههای توربین، نگهدارندههای موتور و سایر اجزای سازهای شاسی هواپیما. مواد مورد استفاده در اینجا اغلب آلیاژهای سبک و خاصی مانند تیتانیوم و آلومینیوم هستند. تراشکاران میتوانند دقت تولید را تا حدود 0.001 اینچ یا بهتر از آن برسانند، که این بدان معناست که این قطعات در برابر گرمای شدید و نیروهای فیزیکی بزرگ در عملیات پروازی مقاومت میکنند. برای مواردی مانند سیستمهای تحویل سوخت و چرخهای فرود که شکلهای داخلی آنها بسیار پیچیده هستند، ماشینهای CNC یک فرآیند را مرتب و با دقت بسیار بالا تکرار میکنند. این سطح از دقت تنها برای زیبایی قطعات نیست، بلکه در واقع امری حیاتی برای ایمنی هواپیماها و رعایت استانداردهای سفت و سخت هوانوردی است که تمام جنبههای تولید هواپیما را تحت پوشش دارد.

برآوردن استانداردهای ایمنی و عملکردی سفت و سخت در صنعت هوانوردی

اجزای مورد استفاده در تولیدات هوافضا باید مقررات سفت و سخت FAA و ESA را از نظر ایمنی و عملکرد رعایت کنند. فرزکاری با دستگاه CNC میتواند پرداخت سطحی زیر 8 میکرون Ra تولید کند که باعث میشود قطعات در برابر تنش دوام بیشتری داشته باشند و مقاومت هوا در پرواز کاهش یابد. قابلیت چند محوره دستگاههای CNC مدرن به این معنی است که دیگر نیازی به تنظیمات دستی مکرر در هنگام ماشینکاری قطعات نیست. این موضوع به ویژه در مواردی مانند جعبههای ماهواره و قطعات موتورهای موشک اهمیت دارد که حتی اشتباهات کوچک میتوانند پیامدهای بزرگی داشته باشند. تداخل کمتر انسانها در فرآیند تولید به طور طبیعی منجر به کنترل کیفیت بهتری در تمام مراحل میشود.

افزایش بهرهوری تولید با استفاده از فرزکاری CNC برای قطعات موتور و ترانسمیسیون

سازندگان خودرو از دستگاههای فرز CNC با ۵ محور زمانی استفاده میکنند که نیاز دارند بلوك موتور، چرخدندههای جعبه دنده و قطعات تعلیقی که همه چیز را در کنار هم نگه میدارند را تولید کنند. تلورانسهای بسیار دقیق در اینجا حدوداً به اندازه مثبت و منفی ۰٫۰۰۰۵ اینچ است که تفاوت بزرگی در ایجاد آببندی مناسب در انژکتورهای سوخت و انتقال صحیح قدرت از طریق سیستم انتقال قدرت ایجاد میکند. نکته جالب این است که یک تنظیم میتواند در واقع سر سیلندرها را نیز پردازش کند و انحراف مرکزی نشیمنگاههای سوپاپ را در حدود ۰٫۰۰۲ اینچ حفظ کند. این امر زمان زیادی را نسبت به روشهای قدیمی صرفهجویی میکند، به گونهای که بیشتر کارگاهها پس از تغییر به این روش، حدود ۴۰٪ صرفهجویی در زمان را گزارش کردهاند.

تولید ایمپلنتها و ابزارهای جراحی که نیازمند مواد زیستسازگار و دقت بالا هستند

پزشکان در ساخت قفسهای نخاعی سفارشی، استابهای دندانی و انواع ابزارهای جراحی، به مواد تیتانیوم و PEEK با کیفیت پزشکی متکی هستند که با دقتی در حد ۲۵ میکرون تولید میشوند. فرآیند فرزکاری CNC سطوحی بسیار صاف ایجاد میکند که باعث نمیشود باکتری یا سایر آلایندهها در آنها گیر کنند، که این موضوع برای هر چیزی که قرار است وارد بدن شود، اهمیت بسیار زیادی دارد. جراحان چاقوی جراحی و رندههای استخوانی با لبههای برشی در حدود ۸ تا ۱۲ درجه دریافت میکنند که این امر تفاوت بزرگی در کمینه کردن آسیب به بافتهای اطراف در حین عمل ایجاد میکند. آمار بیشتر نشان میدهد که حدود ۹۶ درصد از این درونریزهای ماشینکاری شده در آزمایشهای FDA برای ایمنی در بدن انسان قبولی هستند. حال نباید تعجب کرد که چرا بیمارستانهای زیادی هنوز هم به فرآیند CNC به عنوان روش اصلی برای ساخت دستگاههای پزشکی فوقالعاده دقیقی که امروزه به آنها نیاز داریم، روی میآورند.

مزایای نمونهسازی سریع و تولید با حجم پایین

نقش فرزکاری CNC در گردش کارهای نمونهسازی سریع

ماشینکاری CNC واقعاً در تهیه نمونههای اولیه سرعت بیشتری ایجاد میکند، بهگونهای که طرحهای CAD را در عرض یک تا دو روز به مدلهای کاربردی و واقعی تبدیل میکند. مهندسان میتوانند نحوه قرارگیری قطعات را بررسی کنند، هندسه آنها را آزمایش کنند و رفتار مکانیکی قطعات را بسیار زودتر از مراحل طراحی مشاهده کنند. این کار با مواد جامد و کاملاً متراکم انجام میشود، از جمله آلومینیوم درجه هوافضا، برخی پلاستیکهای مقاوم در برابر گرما و انواع مواد کامپوزیتی. تفاوت بزرگ آن نسبت به چاپ سهبعدی این است که نمونههای ماشینکاریشده CNC دارای خصوصیات دقیق مادهای هستند که در تولید انبوه به کار خواهد رفت. این امر به شرکتها این امکان را میدهد که دادههای واقعی از عملکرد محصول را خیلی قبل از تولید هزاران عدد از آن در دست داشته باشند و در نتیجه زمان و هزینههای آینده را صرفهجویی کنند.

برتری نسبی نسبت به چاپ سهبعدی در نمونههای کاربردی

در مورد زمانهای تحویل سریع برای اشکال ساده، چاپ سهبعدی قطعاً پیروز است، اما زمانی که به چیزی نیاز داریم که واقعاً تحت فشار کار کند، ماشینکاری تراشکاری با دستگاه CNC اولویت دارد. این دستگاهها میتوانند دقت بسیار بالایی در حدود ±0.005 تا 0.01 میلیمتر را حفظ کنند و در عین حال استحکام سازهای خوبی داشته باشند. برخی از تحقیقات سال گذشته به خوبی عملکرد بهتر قطعات تراشکاریشده با CNC را نشان دادند - آزمایشها نشان دادند که این قطعات میتوانند حدوداً 120٪ نیروی فشاری بیشتری نسبت به قطعات مشابه تولیدشده با روش چاپ SLA تحمل کنند. به دلیل این عملکرد عالی، بسیاری از تولیدکنندگان برای قطعاتی که باید وزن را تحمل کنند یا تحت فشار قرار میگیرند از ماشینکاری CNC استفاده میکنند. به فنرهای خودرو یا پوستههای دستگاههای پزشکی فکر کنید که درست کار کردن مکانیزمها فقط مهم نیست، بلکه برای ایمنی و عملکرد دستگاه بسیار حیاتی است.

بینش در جریان کار: از طراحی CAD تا اجرای کد G در تنظیم تراشکاری با دستگاه CNC

در مورد فرآیندهای تولید، این فرآیند معمولاً با بهینه کردن مدلهای CAD آغاز میشود تا بتوان آنها را در دنیای واقعی تولید کرد. طراحان باید در مورد نحوه دسترسی ابزارها به قسمتهای مختلف مدل فکر کنند و مشخص کنند که آیا ویژگیهای خاصی بیش از حد عمیق هستند و با تجهیزات استاندارد کار نمیکنند. وقتی طراحی آماده شد، نرمافزار CAM دستورات G-code را ایجاد میکند. تنظیمات در اینجا بسیار مهم هستند؛ سرعت موتورهای دوار معمولاً بین 8000 تا 25000 دور در دقیقه متغیر است و این بستگی به آنچه باید برش داده شود دارد. سرعت پیشروی هم متفاوت است؛ مواد دلرین معمولاً به چیزی بین 300 تا 500 میلیمتر در دقیقه نیاز دارند، در حالی که فولاد ضد زنگ در سرعتهای پایینتر 150 تا 250 میلیمتر در دقیقه بهتر کار میکند. چیزی که این سیستم را ارزشمند میکند این است که حتی هنگام تولید دستههای کوچک به تعداد 50 تا 500 عدد، هر قطعه با کیفیت یکسانی تولید میشود. این سیستم به تولیدکنندگان کمک میکند تا به راحتی از مرحله تست نمونههای اولیه به تولید انبوه بدون از دست دادن دقت اولیه منتقل شوند.

سوالات متداول

چیست CNC فرز؟

فرزکاری CNC یک فرآیند ماشینکاری کنترلشده توسط کامپیوتر است که با استفاده از متههای دوار انجام میشود و در آن ماده از قطعه کار برداشته میشود تا ابعاد دقیق و سطوح با کیفیت مطلوب حاصل شود.

چرا رعایت دقت بالا (تولرانسهای تنگ) در فرزکاری CNC اهمیت دارد؟

رعایت دقت بالا (تولرانسهای تنگ) تضمین میکند که محصول نهایی دقیقاً با مشخصات تعیینشده مطابقت داشته باشد، که این امر در صنایعی که دقت قطعات تأثیر مستقیم بر عملکرد و ایمنی دارد، مانند هوانوردی و تولید تجهیزات پزشکی بسیار حیاتی است.

فرزکاری CNC با ۵ محور چگونه با فرزکاری با ۳ محور تفاوت دارد؟

در فرزکاری CNC با ۵ محور، ابزار برش میتواند بهصورت همزمان روی پنج محور مختلف حرکت کند، که این امکان را فراهم میکند تا هندسههای پیچیده و طرحهای جزئیتری نسبت به سیستمهای ۳ محوری ماشینکاری شوند.

چه موادی را میتوان با استفاده از فرزکاری CNC پردازش کرد؟

فرزکاری CNC قادر است دامنه وسیعی از مواد را پردازش کند، از فلزاتی مانند آلومینیوم و تیتانیوم تا پلاستیکها و مواد کامپوزیتی، که این امر باعث انعطافپذیری آن در کاربردهای صنعتی مختلف میشود.

مزایای فرزکاری CNC در تولید اولیه سریع (پروتوتایپ) چیست؟

فرزکاری سیانسی امکان تولید سریع نمونههای اولیه با خواصی مشابه محصول نهایی را فراهم میکند و دادههای دقیقتری در مورد عملکرد فراهم میکند قبل از آنکه تولید انبوه آغاز شود.