Dosahování vysoké přesnosti a těsných tolerancí pomocí frézování na CNC

Principy přesnosti, tolerancí a vlastností povrchové úpravy při frézování na CNC

Přesnost frézování na CNC může dosahovat mikronové úrovně, a proto se na něj mnoho odvětví spoléhá při výrobě dílů, které musí být při každé výrobě zcela identické. Když mluvíme o přesnosti ve výrobě, myslíme tím vlastně to, jak konzistentně se dané díly shodují ve všech výrobních šaržích. Tolerance nám v podstatě říkají, jaká odchylka je ještě přijatelná, než se díl stane nepoužitelným. Dnešní CNC stroje dokážou vyrobit tak hladké povrchy, že dosahují drsnosti Ra 0,4 mikronu, což je v průměru zhruba 16 mikropalců. Takový povrch vypadá téměř jako leštěný kov, protože tyto stroje využívají sofistikovaný softwarový plánování dráhy nástroje a mají velmi tuhé konstrukce, které minimalizují vibrace během obrábění materiálu. Jaký je výsledek? Díly, které nejen přesně odpovídají požadovaným rozměrům, ale také mají vysokou kvalitu povrchu.

Jak vysoká přesnost a rozměrová přesnost definují aplikace frézování na CNC

Výroba letadlových a lékařských zařízení silně závisí na CNC frézování, protože udržuje přesné rozměry i v náročných podmínkách. Vezměme si třeba lopatky turbín, které potřebují přesný tvar profilu křídla s přesností zhruba 0,0008 palce, což je asi 0,02 milimetru, aby mohly správně fungovat při letu. Totéž platí pro chirurgické nástroje, které musí mít velmi ostré hrany, obvykle s tolerancí asi 0,001 palce (to je zhruba 0,025 mm). Ruční obrábění zde nestačí, protože lidé přirozeně vyrábějí každý kus trochu jinak. Proto jsou CNC stroje nezbytné pro výrobu dílů, kde přesnost doslova znamená život nebo smrt.

Údaj: Tolerance dosažitelné u moderních CNC frézovacích systémů

| Materiál | Typický rozsah tolerance | Kritické aplikace |

|---|---|---|

| Hliníkové slitiny | ±0,0005" (0,0127 mm) | Konstrukční díly letadel |

| Titán | ±0,001" (0,0254 mm) | Lékařské implantáty |

| Technické polymery | ±0,005" (0,127 mm) | Izolační mezery |

Tato tolerance odrážejí pokroky v uzavřených zpětnovazebních systémech a ve strojních prostředích stabilních co do teploty. Vysokorychlostní vřetena schopná až 60 000 otáček za minutu snižují průhyb nástroje, čímž přispívají k trvalé přesnosti u velkých sérií.

Průmyslový paradox: Když zvyšující se požadavky na přesnost exponenciálně zvyšují náklady

Překročení těchto tolerancí ±0,0002 palce (přibližně 0,005 mm) opravdu začne výrazně ovlivňovat rozpočet. U každých 10 % snížení přijatelné variability náklady vzroste přibližně o 35 %. Proč? Pomalejší rychlosti strojů, potřeba speciálních nástrojů a všechny ty dodatečné kontroly, které se provádějí během výroby dílů. Tato úroveň přesnosti trvá kde od tří do pěti násobku déle než běžné frézování. Vždy tedy existuje jistá rovnováha mezi výrobou extrémně přesných dílů a udržením rozumných výrobních nákladů. Většina inženýrů toto velmi dobře ví a proto rezervují tyto přesné specifikace pouze pro naprosto klíčové komponenty. Všude jinde použijí běžné tolerance, protože nikdo přece nechce utratit dvojnásobek za jen okrajově lepší výsledky, které většinou aplikace ani nevyžadují.

Výroba složitých geometrií a víceosých dílců

Proč je CNC frézování vhodné pro složité geometrie v pokročilé výrobě

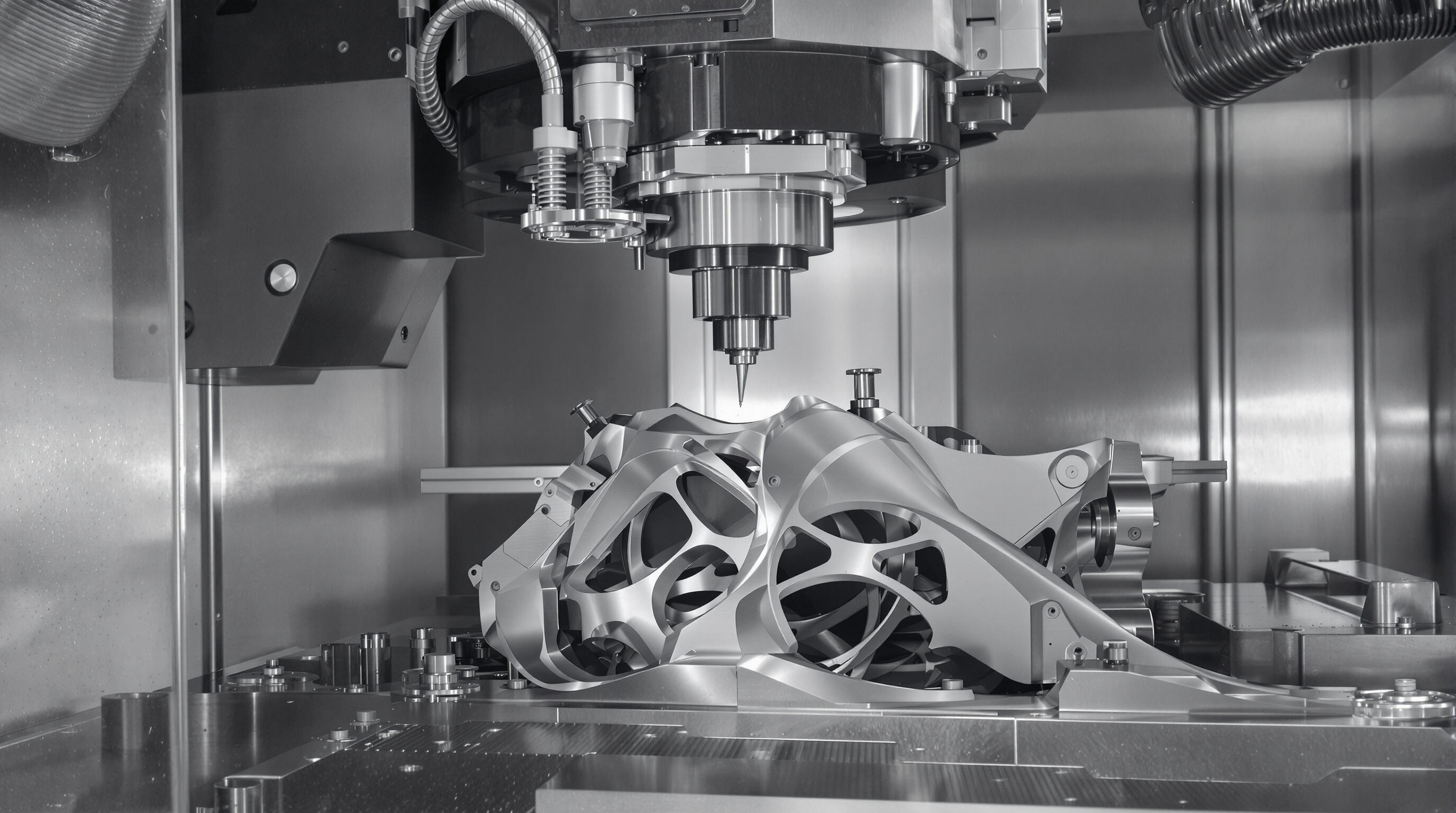

Když jde o výrobu opravdu složitých tvarů, které starými technikami prostě nejde zhotovit, osvědčuje se frézování na CNC strojích. Tyto stroje v podstatě čtou počítačové výkresy a řežou díly s neuvěřitelnou přesností, takže mohou přesně kopírovat nejrůznější komplikované prvky, jako jsou zakřivené plochy, vybrání nebo tyto plynule organické tvary, které by ručním obráběčům způsobovaly velké potíže. U věcí jako jsou letadlové komponenty nebo díly pro elektrárny, většina provozoven nyní přešla na 5osé systémy. Podle nejnovějších průmyslových dat, asi 96 procent výrobců nyní spoléhá na tuto pokročilou konfiguraci, aby se vyhnuli nutnosti provádět dodatečné pracovní kroky po opracování. To, co činí tuto technologii tak cennou, je její schopnost zvládnout jak hranaté, úhlové díly, tak zcela neobvyklé plastické formy, a to bez poškození výrobní rychlosti nebo základních materiálů, se kterými se pracuje.

Role 5osých CNC frézek při výrobě složitých konstrukčních dílů

Pětiosé frézky CNC pracují tak, že se pohybují po všech pěti osách současně, čímž umožňují nástrojům dosáhnout těch obtížně dostupných úhlů, které běžné tříosé systémy nedosáhnou. Tato svoboda skutečně znamená rozdíl u složitých dílů, jako jsou lopatková kola pro letecké motory s těmi zakřenými profily. Obráběči zjistili, že tyto komponenty mohou opracovat přibližně o 60 procent rychleji, a přesto dodržet úzké tolerance plus minus 0,01 milimetru. Zprávy z výrobních podlah od předních výrobců ukazují ještě něco jiného – chyby vznikající při nastavování se v porovnání s běžnými tříosými stroji sníží o přibližně 46 procent díky redukci nutných nastavovacích kroků. Méně přesouvání znamená také méně otřesů nástroje, což je zvláště důležité při práci s křehkými materiály, jako je tenkostěnné hliníkové nebo titanové slitiny. Kvalita povrchu zůstává vynikající po celou dobu, často lepší než Ra 0,8 mikrometru, i po delších obráběcích cyklech.

Studie případu: Frézování leteckých komponent s kontury více ploch

V nedávném projektu byla vyrobena titanová palivová tryska s 37 vnitřními chladicími kanály, které se protínají v nepravoúhlých úhlech, pomocí 5osého konturování. Mezi hlavní výsledky patřily:

- 83% snížení počtu upínání (z 12 na 2 operace)

- 0,025 mm polohovací přesnost na všech výstupech kanálů

- 14hodinový celkový čas obrábění vs. 26 hodin při použití 3osého stroje

Komponenta úspěšně absolvovala aerodynamické testy za podmínek Mach 2,4, čímž prokázala, že frézování CNC dokáže kombinovat geometrickou složitost s letadlem certifikovanou spolehlivostí.

Univerzálnost materiálů v průmyslových aplikacích

Moderní systémy CNC frézování zpracovávají materiály od titanu letecké třídy (6Al-4V) až po polymery medicínské třídy PEEK a splňují 92 % průmyslových požadavků na materiály (Advanced Manufacturing Report 2023). Tato adaptabilita umožňuje výrobcům obsluhovat různorodé odvětví bez nutnosti investice do samostatného strojního zařízení pro každý typ materiálu.

Jak rozmanitost materiálů při CNC frézování podporuje různorodé průmyslové potřeby

CNC frézování zvládne zpracovat více než padesát různých materiálů díky nastavitelným řezným parametrům a inteligentnímu výpočtu dráhy nástroje. Výrobci automobilů běžně pracují s litinou pro válce motorů, ale zároveň frézují hliníkové sací potrubí. Zároveň využívají stejné stroje nemocnice pro výrobu nástrojů ze speciální oceli nebo nylonových náhrad. Nedávná studie z roku 2023 zjistila, že téměř sedm z deseti výrobců ušetřilo mezi 18 a 22 procenty nákladů, když kombinovali výrobu z více materiálů pomocí CNC technologie. Tento přístup nejen zajišťuje hladší chod výroby, ale také snižuje ty frustrující výměny zařízení, které ovlivňují produktivitu.

Zpracování kovů, plastů a kompozitů pomocí technik CNC frézování

Techniky přizpůsobené konkrétním materiálům optimalizují výsledky:

- Metaly použijte nástroje z rychlořezné oceli (HSS) s intenzivním chlazením při zpracování titanu pro řízení tvorby tepla

- Plasty : Použijte kompresní frézování s nástroji s úhlem závitu <30°, aby se zabránilo tavení hran

- Složeniny : Používejte vrtáky povrchově upravené diamantovým povlakem při obrábění uhlíkových vláken při 1 200–1 500 SFM, aby se snížila separace materiálu

Tato všestrannost podporuje integrovanou výrobu sestav z více materiálů, jako jsou pouzdra senzorů kombinující hliníkové základy, izolaci z PEEK a spojky z nerezové oceli – vše dokončeno v jediné výrobní sekvenci.

CNC frézování ve vysokorychlostních odvětvích: letectví, automobilový průmysl a medicína

Kritické komponenty vyráběné pomocí CNC frézování pro letadla a kosmické lodě

CNC frézování vyrábí některé velmi důležité součásti pro letadla, například lopatky turbín, upevnění motorů a různé konstrukční části trupu. Materiály používané v této oblasti jsou obvykle speciální lehké slitiny, jako je titan a hliník. Obráběči dokáží dosáhnout tolerance kolem 0,001 palce nebo lepší, což znamená, že tyto součástky odolávají extrémnímu teplu a fyzikálním silám během letových operací. U věcí jako jsou palivové systémy a podvozkové zařízení, kde mají vnitřní tvary velmi složitou strukturu, dokáží CNC stroje opakovat stejný proces znovu a znovu s úžasnou přesností. Tato úroveň přesnosti nezajišťuje pouze estetickou kvalitu součástek, ale je ve skutečnosti zásadní pro bezpečnost letadel a splnění přísných leteckých norem, které regulují každý aspekt výroby letadel.

Dodržování přísných bezpečnostních a výkonnostních norem v leteckém průmyslu

Komponenty používané v leteckém průmyslu musí splňovat přísné předpisy FAA a ESA týkající se bezpečnosti a výkonu. CNC frézování může dosáhnout povrchových úprav pod Ra 8 mikronů, čímž se prodlužuje životnost dílů za zvýšeného namáhání a snižuje se odpor vzduchu během letu. Víceosá konstrukce moderních CNC strojů zajišťuje, že není nutná trvalá ruční úprava dílů při jejich opracování. To je zvlášť důležité u věcí jako jsou skříně satelitů a díly raketových motorů, kde i malé chyby mohou mít velké následky. Menší zásahy člověka během výroby přirozeně vede k lepší kontrole kvality v celém procesu.

Zvyšování výrobní efektivity pomocí CNC frézování pro díly motorů a převodovek

Výrobci automobilů spoléhají na 5osé CNC frézky, když potřebují vyrábět bloky motorů, převodová kola a ty díly zavěšení, které drží vše pohromadě. Velmi přesné tolerance zde činí přibližně plus minus 0,0005 palce, což zásadně ovlivňuje dosažení těsnosti vstřikovačů paliva a přenosu výkonu přes převodový ústrojí. Zajímavé je, že stejné nastavení dokáže zpracovat i hlavy válců, přičemž drží sedla ventilů v koncentricitě přibližně 0,002 palce. To ušetří dílnám spoustu času ve srovnání se staršími metodami, podle zpráv většiny dílen je to přibližně o 40 % rychlejší po přechodu na tuto technologii.

Výroba implantátů a chirurgických nástrojů vyžadující biokompatibilní materiály a přesnost

Lékaři spoléhají na titan a materiály z PEEK pro lékařské účely při výrobě individuálních páteřních klecí, zubních abutmentů a různých chirurgických nástrojů, které jsou všechny vyrobeny s přesností do 25 mikronů. Proces frézování na CNC vytváří povrchy natolik hladké, že nezachycují bakterie ani jiné kontaminanty, což je naprosto zásadní pro vše, co se má umístit do těla. Chirurgové dostávají skalpele a rýhovací pilníky vyrobené s řeznými hranami v úhlu přibližně 8 až 12 stupňů, což značně pomáhá minimalizovat poškození okolních tkání během operací. Většina statistik ukazuje, že přibližně 96 procent těchto obráběných implantátů projde testy FDA pro bezpečnost uvnitř lidského těla. Není tedy překvapením, že si stále mnoho nemocnic vybírá právě frézování na CNC jako svou hlavní metodu výroby těchto extrémně přesných lékařských přístrojů, které dnes potřebujeme.

Výhody rychlého návrhování a výroby malých sérií

Role frézování na CNC při návrhových pracovních postupech

CNC frézování výrazně urychluje proces výroby prototypů, protože zkonvertuje CAD návrhy na funkční modely už během jednoho až dvou dnů. Inženýři tak mají možnost ověřit, jak jednotlivé části zapadají do sebe, otestovat geometrii a mechanické vlastnosti dílů již v rané fázi návrhu. Pracují přitom s plně hutnými materiály, jako je hliník letecké kvality, odolné plasty odolávající vysokým teplotám a různé kompozitní materiály. Hlavní rozdíl oproti 3D tisku spočívá v tom, že prototypy vyrobené pomocí CNC mají přesně stejné materiálové vlastnosti jako výrobní materiály použité při sériové výrobě. To znamená, že firmy získají reálná data o výkonnosti produktu dlouho před zahájením výroby tisíců kusů, čímž ušetří čas i náklady na pozdějších fázích.

Srovnávací výhoda oproti 3D tisku pro funkční prototypy

3D tisk zcela jistě vyhrává, pokud jde o rychlé dodací lhůty jednoduchých tvarů, ale když potřebujeme něco, co skutečně spolehlivě funguje pod tlakem, vede cestu frézování na CNC. Stroje dokáží dosáhnout velmi úzkých tolerancí v rozmezí ±0,005 až 0,01 mm, přičemž zároveň zachovávají pevnou strukturální stabilitu. Některé loňské výzkumy jasně ukázaly, jak výrazně lepší výkon mají součástky vyrobené frézováním na CNC – testy odhalily, že vydrží až o 120 % větší tlakovou sílu ve srovnání s podobnými součástkami vyrobenými metodou SLA tisku. Díky tomuto výkonnému výkonu se mnoho výrobců obrací na CNC obrábění pro výrobu součástek, které musí nést zátěž nebo odolávat tlaku. Stačí pomyslet na automobilové pérování nebo konstrukce pro lékařské přístroje, kde je správné fungování nejen důležité, ale naprosto kritické pro bezpečnost a funkčnost.

Pohled do pracovního postupu: od CAD návrhu po spuštění G-kódu při nastavení CNC frézování

Pokud jde o výrobní procesy, obvykle začínají optimalizací CAD modelů, aby je bylo možné ve skutečnosti vyrobit. Návrháři musí přemýšlet o tom, jak budou nástroje dosahovat různých částí modelu, a zda jsou některé prvky příliš hluboké na to, aby s nimi šlo pracovat pomocí běžného vybavení. Jakmile je návrh hotový, převezme práci CAM software, který vytvoří G-kódové instrukce. Nastavení má velký význam – otáčky vřetena se obvykle pohybují v rozmezí od přibližně 8 000 do 25 000 otáček za minutu v závislosti na tom, co se řeže. Rychlosti posuvu se také liší; materiál Delrin obvykle vyžaduje něco jako 300 až 500 mm za minutu, zatímco nerezová ocel funguje lépe při nižších rychlostech mezi 150 a 250 mm za minutu. To, co činí tento systém hodnotným, je skutečnost, že i při výrobě malých sérií 50 až 500 kusů má každý kus stále konzistentě vysokou kvalitu. Toto uspořádání výrobcům opravdu pomáhá plynule přejít od testování prototypů k sériové výrobě produktů bez toho, aby byla ztracena původní úroveň přesnosti.

Nejčastější dotazy

Co je to CNC frézování?

CNC frézování je počítačem řízený obráběcí proces, při kterém se pomocí rotačních nástrojů odebírá materiál z obrobku za účelem dosažení přesných rozměrů a kvalitních povrchových úprav.

Proč jsou úzké tolerance důležité při CNC frézování?

Úzké tolerance zajišťují, že hotový výrobek splňuje přesné specifikace, což je kritické v odvětvích, kde přesnost komponent ovlivňuje výkon a bezpečnost, jako je letecký průmysl a výroba lékařských přístrojů.

Jak se liší 5osé CNC frézování od 3osého frézování?

5osé CNC frézování umožňuje pohyb nástroje současně po pěti různých osách, což umožňuje obrábět složité geometrie a detailní návrhy dílů, které 3osé systémy nezvládnou.

Jaké materiály lze zpracovat pomocí CNC frézování?

CNC frézování zvládne širokou škálu materiálů, od kovů jako hliník a titan po plasty a kompozity, čímž je vhodné pro různorodé průmyslové aplikace.

Jaké jsou výhody CNC frézování při rychlé výrobě prototypů?

CNC frézování umožňuje rychlou výrobu prototypů s vlastnostmi podobnými finálnímu produktu, čímž poskytuje přesnější údaje o výkonu ještě před zahájením sériové výroby.

Obsah

-

Dosahování vysoké přesnosti a těsných tolerancí pomocí frézování na CNC

- Principy přesnosti, tolerancí a vlastností povrchové úpravy při frézování na CNC

- Jak vysoká přesnost a rozměrová přesnost definují aplikace frézování na CNC

- Údaj: Tolerance dosažitelné u moderních CNC frézovacích systémů

- Průmyslový paradox: Když zvyšující se požadavky na přesnost exponenciálně zvyšují náklady

- Výroba složitých geometrií a víceosých dílců

- Univerzálnost materiálů v průmyslových aplikacích

-

CNC frézování ve vysokorychlostních odvětvích: letectví, automobilový průmysl a medicína

- Kritické komponenty vyráběné pomocí CNC frézování pro letadla a kosmické lodě

- Dodržování přísných bezpečnostních a výkonnostních norem v leteckém průmyslu

- Zvyšování výrobní efektivity pomocí CNC frézování pro díly motorů a převodovek

- Výroba implantátů a chirurgických nástrojů vyžadující biokompatibilní materiály a přesnost

- Výhody rychlého návrhování a výroby malých sérií

- Nejčastější dotazy