Opnå høj præcision og stramme tolerancer med CNC-fræsning

At forstå præcision, tolerancer og overfladens finish-egenskaber i CNC-fræsning

CNC-fresning kan nå ned til mikronniveau, hvad angår nøjagtighed, og derfor er den så udbredt i mange industrier, hvor dele skal være præcis ens hver gang, de forlader maskinen. Når vi taler om præcision i produktion, handler det egentlig om, hvor konsekvent målene er på tværs af forskellige produktionsbatch. Tolerancer fortæller i bund og grund, hvor meget variation der må være, før noget anses for uacceptabelt. Moderne CNC-maskiner kan producere overflader så glatte, at de opnår en ruhedsgennemsnitsværdi på cirka Ra 0,4 mikron eller ca. 16 mikro tommer. Den slags overflader ligner næsten poleret metal, fordi disse maskiner bruger avanceret software til stiplanlægning og har ekstremt stabile rammer, som reducerer vibrationer under materialernes bearbejdning. Resultatet? Komponenter, der ikke blot lever op til de nøjagtige størrelseskrav, men også ser rigtig godt ud.

Hvordan høj præcision og dimensionel nøjagtighed definerer anvendelsesområder for CNC-fresning

Fremstilling af luftfarts- og medicinsk udstyr bygger stærkt på CNC-fremskæring, fordi den kan fastholde stramme tolerancer, selv når forholdene er vanskelige. Tag for eksempel turbiner, som har brug for vinger med en nøjagtighed på cirka 0,0008 tommer eller omkring 0,02 millimeter for at sikre korrekt funktion under flyvning. Det samme gælder for kirurgiske værktøjer, som skal være ekstremt skarpe langs deres kanter, typisk inden for en tolerance på cirka 0,001 tomme (ca. 0,025 mm). Manuel bearbejdning er ikke præcis nok her, fordi mennesker naturligt har for stor variation fra stykke til stykke. Derfor er CNC-maskiner afgørende for produktion af komponenter, hvor præcision bogstaveligt talt betyder liv eller død.

Data: Tolerancerækker opnåelige med moderne CNC-fremskæringssystemer

| Materiale | Typisk toleranceområde | Kritiske Anvendelser |

|---|---|---|

| Aluminium alloyer | ±0,0005" (0,0127 mm) | Aflysningskomponenter til fly |

| Titanium | ±0,001" (0,0254 mm) | Medicinske implantater |

| Ingeniørplaster | ±0,005" (0,127 mm) | Isolerende afstandsstykker |

Disse tolerancer afspejler fremskridtet inden for lukkede tilbagekoblingssystemer og temperaturstabile produktionsmiljøer. Højhastighedsspindler, der er i stand til op til 60.000 omdrejninger i minuttet, reducerer værktøjsudbøjning, hvilket bidrager til konstant præcision i store serier.

Industripardoks: Når højere præcision øger omkostningerne eksponentielt

At gå ud over disse tolerancer på ±0,0002 tommer (ca. 0,005 mm) begynder virkelig at påvirke budgetter negativt. For hver 10 % vi reducerer den acceptable variation med, stiger omkostningerne med cirka 35 %. Hvorfor? Fordi maskinerne skal køre langsommere, der bruges særlige værktøjer, og alle de ekstra kontroller, mens komponenterne stadig produceres. At opnå denne slags præcision tager hvor mange som tre til fem gange længere tid end almindelig bearbejdning. Der er derfor altid en balanceakt mellem at få ekstremt præcise komponenter og samtidig holde produktionsomkostningerne inden for rimelige grænser. De fleste ingeniører kender dette forhold så godt, at de som udgangspunkt kun anvender de strammeste specifikationer på de absolut vigtigste komponenter. Overalt ellers fastholder de standardtolerancer, for ingen ønsker at bruge det dobbelte for at opnå marginalt bedre resultater, når det ikke har reel betydning for de fleste anvendelsesområder.

Machining Complex Geometries and Multi-Axis Part Designs

Why CNC Milling Is Suitable for Complex Geometries in Advanced Manufacturing

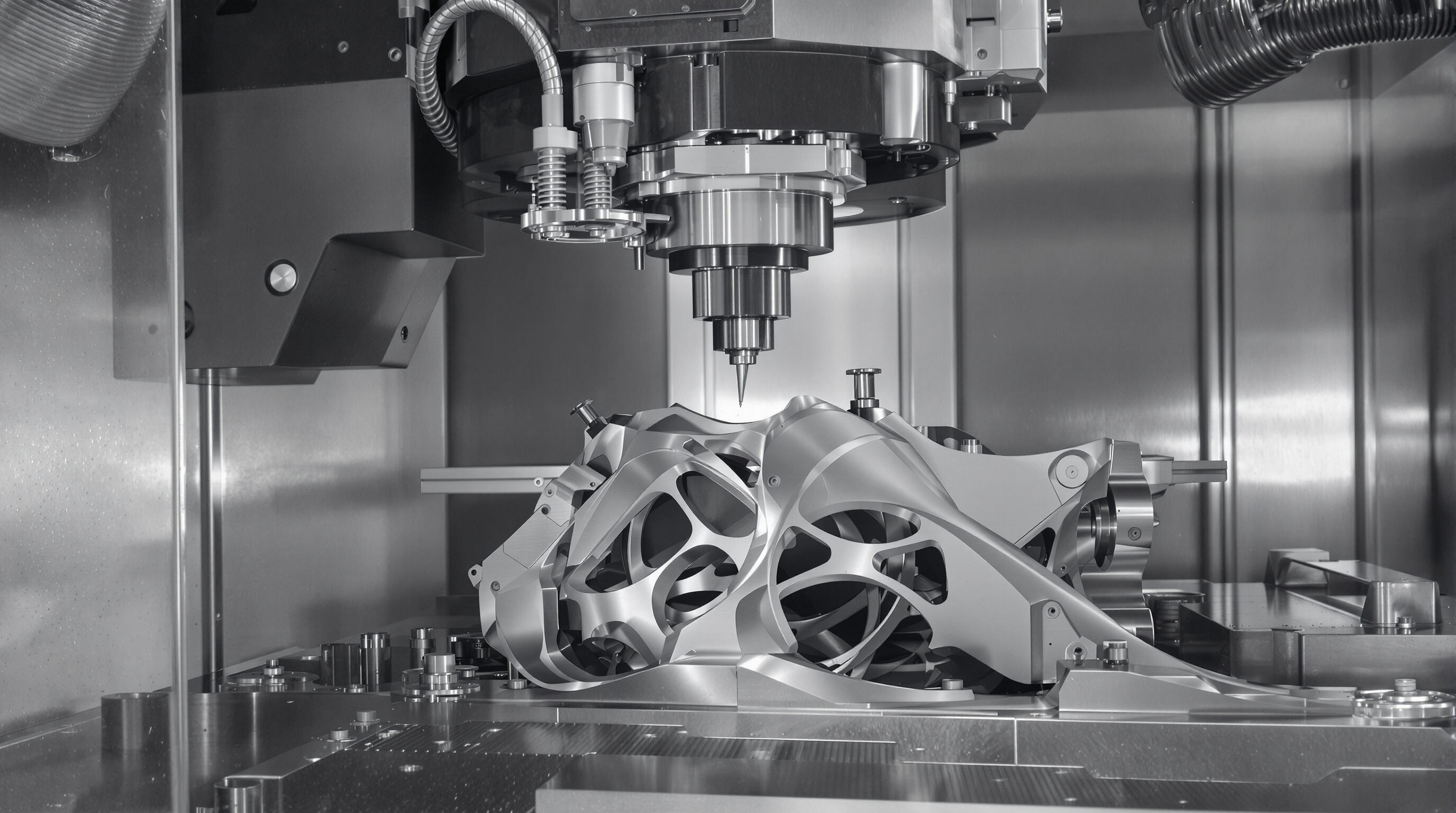

Når det kommer til at lave virkelig komplicerede former, som ikke kan gøres med gammeldags teknikker, så skiller CNC-fræsning sig ud. Disse maskiner læser i bund og grund computertegninger og skærer dele med utrolig præcision, så de kan reproducere alle mulige vanskelige funktioner som buede overflader, indgravede områder og de flydende organiske former, der ville drive manuelle maskinister til vanvid. For ting som flydele eller kraftværksdele, har de fleste butikker hoppet om bord med 5-aksesystemer i disse dage. Ifølge nyere industrioplysninger er omkring 96 procent af fabrikanterne nu afhængige af denne avancerede indretning for at undgå at skulle udføre ekstra arbejdsfaser efter bearbejdningen. Hvad gør denne teknologi så værdifuld er dens evne til at tackle både boksede, vinkelrette stykker og helt vilde skulpturelle former uden at ofre produktionshastighed eller beskadige de råvarer, der arbejdes på.

CNC-fræsemaskiners rolle ved fremstilling af komplekse dele

Femakse CNC-fresemaskiner arbejder ved at bevæge sig langs alle fem akser på én gang, hvilket giver freseværktøjet adgang til de vanskelige vinkler, som almindelige treakse-systemer simpelthen ikke kan nå. Denne type frihed gør en stor forskel for komplekse komponenter såsom luftfartsimpellerer med de bøjede vinger. Operatører har opdaget, at de kan skære disse komponenter cirka 60 procent hurtigere, mens de stadig opnår stramme tolerancer på plus/minus 0,01 millimeter. Fabriksgulvrapporter fra topproducenter viser også noget andet – der er cirka 46 % færre fejl under opsætningstid sammenlignet med det, der sker med de mange trin, der kræves på standard treakse-maskiner. Mindre genopstilling betyder også mindre værktøjsskælven, især vigtigt, når man arbejder med skrøbelige materialer såsom tyndvægget aluminium eller titanlegeringer. Overfladekvaliteten forbliver fremragende gennem hele processen, ofte bedre end Ra 0,8 mikrometer, selv efter længerevarende bearbejdning.

Case Study: Fræsning af flyverumskomponenter med flerfladekonturer

I et nyligt projekt blev en titanbrændstofforstæv med 37 interne kølekanaler, som krydser hinanden i ikke-ortogonale vinkler, produceret ved brug af 5-akset konturering. Nøgleresultater inkluderede:

- 83 % reduktion i opsætninger (fra 12 til 2 operationer)

- 0,025 mm positionspræcision på tværs af alle kanaludgange

- 14-timer samlet bearbejdstid mod 26 timer med 3-akse

Komponenten bestod aerodynamisk test ved Mach 2,4-betingelser, hvilket demonstrerede, at CNC-fræsning kan kombinere geometrisk kompleksitet med flycertificeret pålidelighed.

Materialefleksibilitet på tværs af industrielle anvendelser

Moderne CNC-fræsesystemer behandler materialer fra luftfartsgrad titan (6Al-4V) til medicinskgrad PEEK-polymerer og opfylder 92 % af industriens materialekrav (Advanced Manufacturing Report 2023). Denne tilpasningsevne gør det muligt for producenter at betjene mange sektorer uden at investere i dedikeret udstyr til hver enkelt materialtype.

Hvordan materialefleksibilitet i CNC-fræsning understøtter mangfoldige industrielle behov

CNC-fræsning kan håndtere godt over halvtreds forskellige materialer takket være justerbare skæreindstillinger og smart værktøjspolane. Automobilproducenter arbejder regelmæssigt med støbejern til motorblokke, mens de samtidig fræser aluminiumsindtag. Mens hospitaler er afhængige af de samme maskiner til at fremstille rustfri stålkirurgiske instrumenter samt nylon protesedele. En nylig undersøgelse fra 2023 fandt ud af, at næsten syv ud af ti producenter sparede mellem 18 og 22 procent i omkostninger, når de kombinerede flere materialerproduktioner ved brug af CNC-teknologi. Denne tilgang gør ikke kun tingene mere effektive, men reducerer også de irriterende udstningsudskiftninger, der æder sig i produktiviteten.

Forarbejdning af metaller, plastik og kompositter ved brug af CNC-fræseteknikker

Materiale-specifikke teknikker optimerer resultater:

- Metaller : Brug værktøj af hurtigstål (HSS) med flodbølgekøling til titan for at håndtere varmeopbygning

- Plast : Anvend kompressionsfræsning med <30° vinkel-fresekroner for at forhindre smeltning ved kanterne

- Sammensatte materialer : Brug diamantbelagte hovedfræsere ved 1.200–1.500 FPM ved bearbejdning af kulfiber for at reducere lagdelning

Denne alsidighed understøtter integreret produktion af sammensatte materialer, såsom sensorhuse med kombinerede aluminiumsbaser, PEEK-isolering og rustfri stålforbindelser – alt sammen færdigføret i en enkelt produktionssekvens.

CNC-fræsning inden for højriskobrugsområder: Luftfart, Automobilindustri og Medicinsk

Kritiske komponenter produceret via CNC-fræsning til fly og rumfartøjer

CNC-fræsning fremstiller nogle virkelig vigtige dele til fly, såsom turbiner, motoraflastningsbeslag og forskellige strukturelle dele af flyskroget. De anvendte materialer er typisk særlige lette legeringer såsom titan og aluminium. Operatører kan opnå tolerancer ned til omkring 0,001 tommer eller bedre, hvilket betyder, at disse dele tåler belastning ved intense temperaturer og mekaniske kræfter under flyvning. For eksempel i forbindelse med brændstofforsyningssystemer og landingsstel, hvor de indvendige former er ekstremt komplicerede, kan CNC-maskiner gentage den samme proces igen og igen med utrolig præcision. En sådan præcision handler ikke kun om at fremstille pæne dele – den er faktisk afgørende for at sikre flyenes sikkerhed og overholde alle de strenge luftfartsregler, der gælder for alle aspekter af flyproduktionen.

Overholdning af strenge sikkerheds- og ydelsesstandarder inden for luftfart

Komponenter, der bruges i luftfartindustrien, skal overholde strenge FAA- og ESA-regler for sikkerhed og ydeevne. CNC-fræsning kan producere overfladeafgøring under Ra 8 mikron, hvilket gør dele mere holdbare under belastning og reducerer luftmodstanden under flyvning. Den flerakslede funktion i moderne CNC-maskiner betyder, at der ikke er behov for konstant manuel justering under produktion af dele. Dette er især vigtigt for dele som satellitkabiner og rakettejningskomponenter, hvor selv små fejl kan få store konsekvenser. Færre menneskelige indgreb under produktion fører naturligt til bedre kvalitetskontrol over hele linjen.

Forbedring af produktionseffektivitet med CNC-fræsning til motordelene og gearkassekomponenter

Bilproducenter regner med 5-akslede CNC-fræsemaskiner, når de skal producere motorblokke, transmissionsgearing og de ophængsdelene, der holder alt sammen. De virkelig stramme tolerancer her er cirka plus/minus 0,0005 tommer, hvilket gør hele forskellen, når det gælder at opnå gode tætninger i brændstofforbedringer og sikre, at kraften bliver overført korrekt gennem drivlinjen. Det interessante er, hvordan samme opsætning faktisk kan håndtere cylinderhoveder også, idet ventilsæderne holdes inden for cirka 0,002 tommer koncentricitet. Dette sparer værkstederne masse tid sammenlignet med ældre teknikker, cirka 40 % hurtigere ifølge de fleste værksteder, efter at de har skiftet til denne metode.

Produktion af Implanter og Kirurgiske Værktøjer med Krav til Biokompatible Materialer og Præcision

Læger stoler på medicinsk titan og PEEK materialer, når de fremstiller tilpassede spinale kager, dentale abutments og forskellige kirurgiske værktøjer, alle fremstillet med en præcision på 25 mikron. CNC-fræsning skaber overflader, der er så glatte, at de ikke holder bakterier eller andre forureninger tilbage, hvilket er helt afgørende for alt, der skal ind i kroppen. Kirurger får skalpel og knoglefej fremstillet med skærekanter i en vinkel på cirka 8 til 12 grader, noget der gør en stor forskel i forhold til at minimere skader på omkringliggende væv under operationer. De fleste statistikker viser, at cirka 96 procent af disse maskinerede implantater består FDA-tests for sikkerhed inden i mennesker. Det er derfor ikke underligt, at så mange hospitaler stadig vender tilbage til CNC-maskinering som deres foretrukne metode til at fremstille de superpræcise medicinsk udstyr, som vi har brug for i dag.

Fordele ved hurtig prototyping og lavvolumenproduktion

Rollen af CNC-fræsning i hurtig prototyping arbejdsgange

CNC-fræsning fremskynder virkelig processen i forhold til prototyping, når det gælder om at omdanne CAD-tegninger til faktiske arbejdende modeller på blot en til to dage. Ingeniører får mulighed for at undersøge, hvordan alt passer sammen, teste geometrien og se, hvordan komponenterne opfører sig mekanisk meget tidligere i designprocessen. De arbejder med solide, fuldt tætte materialer som luftfartsaluminium, nogle holdbare plastmaterialer, der tåler varme, og forskellige kompositematerialer. Den store forskel i forhold til 3D-printing er, at disse CNC-fremskårne prototyper har præcis de samme materialeegenskaber som dem, der vil blive brugt i masseproduktion. Det betyder, at virksomheder får reel ydelsesdata hurtigere, langt før de starter produktionen af tusinder af enheder, hvilket sparer tid og penge på sigt.

Sammenlignende fordel frem for 3D-printing ved funktionelle prototyper

3D-printing vinder helt sikkert, når det kommer til hurtige leveringstider for simple former, men når vi har brug for noget, der rent faktisk fungerer under belastning, er CNC-fræsning førende. Maskinerne kan opnå virkelig stramme tolerancer på omkring ±0,005 til 0,01 mm samtidig med at de strukturelle egenskaber bevares. Nogle undersøgelser fra i fjor viste også præcis, hvor meget bedre CNC-fræsede komponenter yder – tester afslørede, at de kunne modstå cirka 120 % mere trykkraft sammenlignet med lignende dele fremstillet med SLA-printingmetoder. På grund af denne overlegne ydelse vælger mange producenter at bruge CNC-maskiner til dele, der skal bære vægt eller modstå tryk. Tænk på bilsuspensioner eller kabinetter til medicinsk udstyr, hvor det ikke bare er vigtigt at få mekanikken rigtig – det er afgørende for sikkerhed og funktionalitet.

Arbejdsgang: Fra CAD-design til G-kodeeksekvering i CNC-fræsningsopsætning

Når det kommer til fremstillingsprocesser, starter processen typisk med at optimere CAD-modeller, så de faktisk kan fremstilles i den virkelige verden. Designere skal tænke over, hvordan værktøjer vil nå forskellige dele af modellen, og om visse funktioner er for dybe til at arbejde med standardudstyr. Når designet er klart, overtager CAM-softwaren og opretter G-kode-instruktionerne. Indstillingerne er her meget vigtige – spindelhastigheder ligger typisk mellem ca. 8.000 og 25.000 omdrejninger i minuttet afhængigt af, hvad der skal tilskæres. Fodertilstrømningens hastighed varierer også; Delrin-materiale har generelt brug for noget i intervallet 300 til 500 mm per minut, mens rustfrit stål fungerer bedre ved langsommere hastigheder mellem 150 og 250 mm per minut. Det, der gør hele systemet værdifuldt, er, at selv ved produktion af små serier på 50 til 500 enheder, bliver hvert enkelt stykke produceret med konsekvent god kvalitet. Denne opsætning hjælper virkelig producenter med at skifte sikkert fra at teste prototyper til at producere produkter i stor skala, uden at miste den oprindelige præcision.

Fælles spørgsmål

Hvad er CNC fræsning?

CNC-fræsning er en computerstyret bearbejdningsproces, hvor man bruger roterende værktøjer til at fjerne materiale fra en arbejdsemne for at opnå præcise dimensioner og overfladebehandlinger.

Hvorfor er stramme tolerancer vigtige i CNC-fræsning?

Stramme tolerancer sikrer, at det færdige produkt lever op til de nøjagtige specifikationer, hvilket er afgørende i industrier, hvor komponentpræcision påvirker ydeevne og sikkerhed, såsom luftfart og produktion af medicinsk udstyr.

Hvordan adskiller 5-akset CNC-fræsning sig fra 3-akset fræsning?

5-akset CNC-fræsning tillader skæreværktøjet at bevæge sig langs fem forskellige akser samtidigt, hvilket gør det muligt at bearbejde komplekse geometrier og indviklede deltegningsdesign, som 3-akssystemer ikke kan håndtere.

Hvilke materialer kan bearbejdes ved hjælp af CNC-fræsning?

CNC-fræsning kan bearbejde et bredt udvalg af materialer, fra metaller som aluminium og titan til plastik og kompositmaterialer, hvilket gør det velegnet til forskellige industrielle anvendelser.

Hvad er fordelene ved CNC-fræsning i hurtig prototyping?

CNC-fræsning muliggør hurtig produktion af prototyper med egenskaber, der ligner det endelige produkt, og giver derved mere præcise data om ydeevne, før masseproduktionen starter.

Indholdsfortegnelse

-

Opnå høj præcision og stramme tolerancer med CNC-fræsning

- At forstå præcision, tolerancer og overfladens finish-egenskaber i CNC-fræsning

- Hvordan høj præcision og dimensionel nøjagtighed definerer anvendelsesområder for CNC-fresning

- Data: Tolerancerækker opnåelige med moderne CNC-fremskæringssystemer

- Industripardoks: Når højere præcision øger omkostningerne eksponentielt

- Machining Complex Geometries and Multi-Axis Part Designs

- Materialefleksibilitet på tværs af industrielle anvendelser

-

CNC-fræsning inden for højriskobrugsområder: Luftfart, Automobilindustri og Medicinsk

- Kritiske komponenter produceret via CNC-fræsning til fly og rumfartøjer

- Overholdning af strenge sikkerheds- og ydelsesstandarder inden for luftfart

- Forbedring af produktionseffektivitet med CNC-fræsning til motordelene og gearkassekomponenter

- Produktion af Implanter og Kirurgiske Værktøjer med Krav til Biokompatible Materialer og Præcision

- Fordele ved hurtig prototyping og lavvolumenproduktion

- Fælles spørgsmål