CNCフライス加工による高精度と狭公差の実現

CNCフライス加工における精度、公差、表面仕上げ能力の理解

CNCフライス加工は、正確さにおいてマイクロメートルレベルにまで達成可能であり、多くの産業分野で毎回まったく同じ形状の部品を製造するためにこの技術に依存しています。製造における精密さとは、異なるロット間でどのくらい一貫して部品の寸法が保たれるかを意味します。許容差とは、製品が不良品と判断される前に許される誤差の範囲のことです。現代のCNCマシンは非常に滑らかな表面を実現し、表面粗さ平均値はRa 0.4マイクロメートル(約16マイクロインチ)に達します。このレベルの仕上げはまるで磨かれた金属のように見え、これはマシンが高度な経路計画ソフトウェアを使用し、切削中の振動を抑える非常に頑丈な構造を持っているためです。その結果、寸法的に正確な部品を製造するだけでなく、見た目にも優れた仕上がりが得られます。

高精度と寸法精度がCNCフライス加工の応用をどう定義するか

航空宇宙や医療機器の製造では、過酷な条件下でも寸法精度を維持できるため、CNCフライス加工が非常に重視されています。例えば、タービンブレードは飛行中の適切な性能を発揮するために、空力翼形状の精度が約0.0008インチ(約0.02ミリメートル)以内でなければなりません。手術用の器具も同様で、エッジ部分が非常に鋭くなっていなければならず、通常は0.001インチ(約0.025ミリメートル)の許容差内で加工される必要があります。人の手による加工では、どうしても個々の製品間でばらつきが出てしまうため、このような高精度は達成できません。このように、精度が literally 生命や死に直結するような部品の製造には、CNCマシンが不可欠なのです。

データポイント:最新のCNCフライス加工システムで達成可能な許容差範囲

| 材質 | 典型的な許容範囲 | 重要なアプリケーション |

|---|---|---|

| アルミニウム合金 | ±0.0005"(0.0127 mm) | 航空機の構造部品 |

| チタン | ±0.001"(0.0254 mm) | 医療用インプラント |

| エンジニアリングプラスチック | ±0.005"(0.127 mm) | 絶縁スペーサー |

これらの公差は、フィードバック制御システムの進化と温度安定型加工環境の進歩を反映しています。最大60,000回転/分の高速スピンドルは工具のたわみを低減し、大ロットにおいても一貫した精度を実現します。

業界のパラドックス:高精度化の要求がコストを指数関数的に増加させるとき

±0.0002インチ(約0.005mm)の公差を超えて精度を高めようとすると、費用が大幅に増加します。許容される誤差を10%削減するごとに、費用は約35%跳ね上がります。なぜなら、機械の速度が遅くなり、特殊な工具が必要になるほか、部品製造中に追加の検査が何度も必要になるからです。このような高精度加工には、通常の切削加工の3〜5倍の時間がかかります。したがって、超精密な部品を製造することと、生産コストを適切に抑えることの間には、常にバランスを取る必要があります。多くのエンジニアはこのことを十分に理解しており、非常に厳密な仕様は絶対に必要な部品にだけ限定しています。それ以外の箇所では標準の公差を使用し、大半の用途ではわずかな性能向上のために費用を2倍にもしたくないからです。

複雑な幾何学形状および多軸部品設計の切削加工

高度な製造における複雑な幾何学形状にフライス盤が適している理由

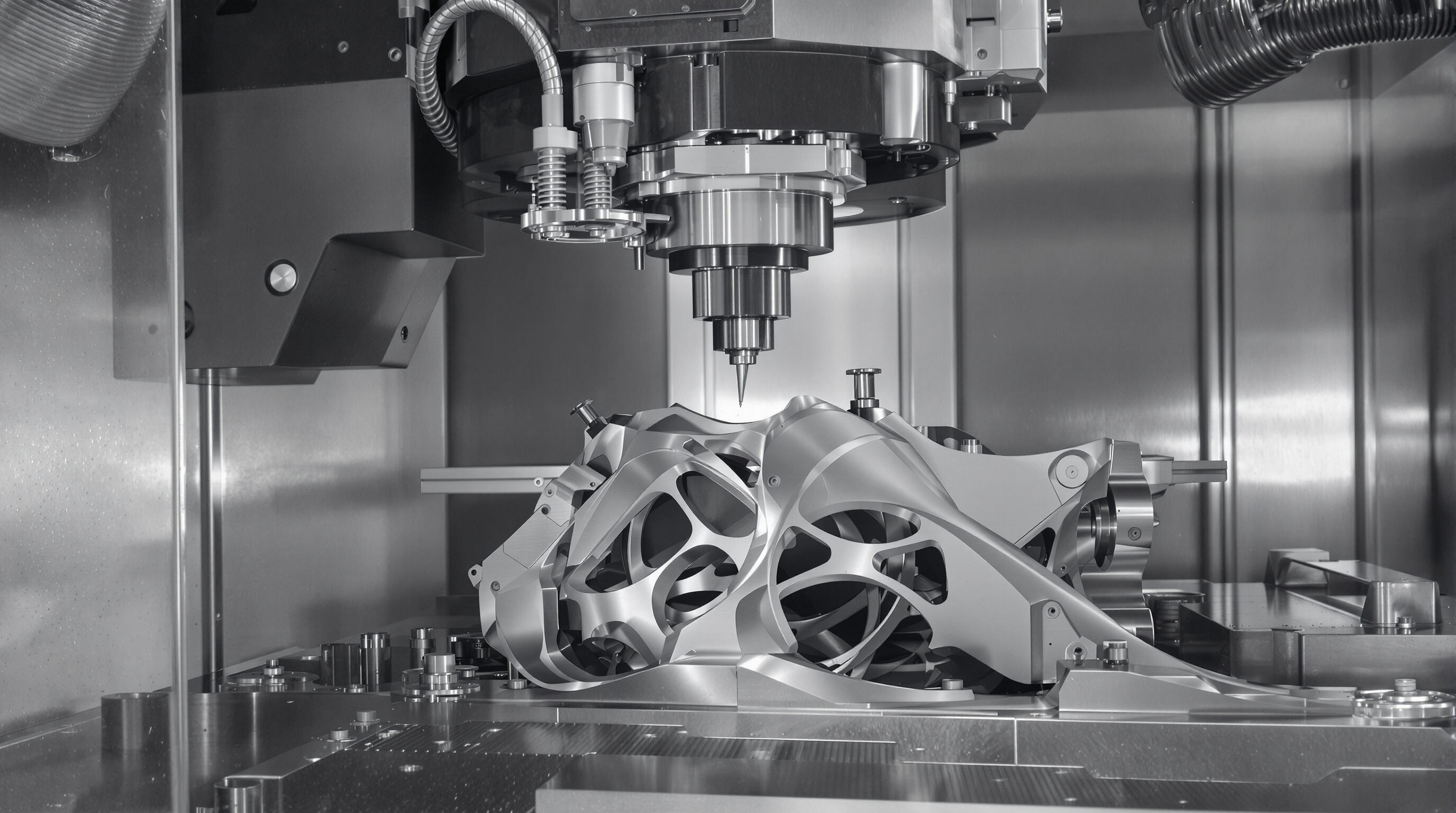

従来の技術では到底不可能な非常に複雑な形状を製作する場合には、CNCフライス加工が他を引き離して際立っています。これらの機械は基本的にコンピュータによる設計図面を読み取り、非常に高い精度で部品を切断するため、曲面やくぼみ、手作業では非常に難しいとされる有機的な形状など、さまざまな複雑な形状を再現することが可能です。航空機部品や発電所のコンポーネントなどでは、多くの工場が今や5軸システムを採用しています。最近の業界データによると、現在、製造業者の約96%がこの高度な装置に依存しており、加工後に追加の工程が必要になることを防いでいます。この技術の価値は、角ばった箱型の部品からまったく複雑な造形デザインまで、あらゆる形状にスピードを維持しながら対応でき、さらに素材にもダメージを与えることなく対応できる点にあります。

複雑な部品設計の製造における5軸CNCフライス盤の役割

5軸CNCマシニングセンタは、すべての5軸に同時に沿って移動することにより作動し、通常の3軸システムでは到底届かないような複雑な角度にも切削工具をアクセスできるようにします。このような自由度は、空力翼型の曲線形状を持つ航空宇宙用インペラーなどの複雑な部品において特に効果を発揮します。工作機械技師は、これらの部品を従来の方法より約60%も速く加工できることがわかっており、±0.01ミリメートルという狭い公差も達成可能です。主要メーカーの工場現場からの報告では、さらに別の利点も示されています。標準的な3軸マシンで複数の工程を必要とする場合と比較して、セットアップ時のミスが約46%も減少しています。再位置決めが少なくなれば、工具の振動も抑制され、これは薄肉アルミニウムやチタン合金などの繊細な素材を扱う際には特に重要です。長時間の加工後でも表面品質は非常に優れており、Ra 0.8マイクロメートルを下回る場合がよくあります。

ケーススタディ:多面輪郭を備える航空宇宙部品のフライス加工

最近のプロジェクトでは、非直角の角度で交差する37の内部冷却チャネルを備えたチタン製燃料ノズルを5軸同時制御加工により製造しました。主な成果は以下の通りです:

- 83%の削減 工程数(12工程から2工程へ)

- 角約0.025mm 全チャネル出口における位置精度

- 14時間 総切削時間(3軸加工と比較して26時間から)

当該部品はマッハ2.4の条件下で空力試験に合格し、CNCフライス加工が幾何学的複雑性と飛行認証レベルの信頼性を組み合わせる能力を備えていることを実証しました。

産業応用における素材の多様性

現代のCNCフライス盤は航空宇宙用チタン(6Al-4V)から医療グレードのPEEKポリマーまで、さまざまな素材を加工可能であり、産業用途における素材要件の92%を満たしています(Advanced Manufacturing Report 2023)。この適応性により、メーカーは各素材専用の機械設備に投資することなく、多様な分野にサービスを提供することが可能です。

CNCフライス加工における素材汎用性が多様な産業ニーズを支える方法

CNCフライス加工は、カッティング設定が調整可能でスマートなツールパス計画を採用しているため、50種類以上の異なる材料を扱うことができます。自動車メーカーは、エンジンブロックに鋳鉄を用いながら、同時にアルミニウム製インテークマニフォールドの切削加工も行っています。また、病院では同じ機械を使ってステンレス製の手術器具やナイロン製の義肢部品を製造しています。2023年に行われた最近の調査では、CNC技術を用いて複数の素材を組み合わせて生産することで、ほぼ7割の製造業者がコストを18〜22%削減したことがわかりました。この方法は、生産をよりスムーズにし、生産性を妨げる設備の切り替え作業を減らす効果があります。

CNCフライス加工技術を用いた金属、プラスチック、複合材料の加工

素材ごとの特定技術で結果を最適化:

- 金属 :チタンの熱伝導を管理するために、高速度鋼(HSS)工具と大量の冷却液を使用

- プラスチック :エッジ溶融を防ぐため、30°未満のヘリックス角カッターで圧縮フライス加工を採用

- 複合材料 : 炭素繊維の切削においては、層間剥離を抑えるために1,200~1,500 SFMでダイヤモンドコーティングエンドミルを使用してください

この汎用性により、アルミニウム製ベース、PEEK絶縁体、ステンレス鋼製コネクタを組み合わせたセンサーケースなどの異種素材アセンブリを、単一の生産工程で統合的に製造することが可能です。

高リスク産業におけるCNCフライス加工:航空宇宙、自動車、医療

航空機および宇宙船用にCNCフライス加工によって製造される重要なコンポーネント

CNCフライス加工は航空機用の重要な部品を製造するのに用いられ、例えばタービンブレードやエンジンマウント、機体構造のさまざまな構成部品などが含まれる。使用される素材は、チタンやアルミニウムなどの特殊な軽量合金であることが多い。工作機械の操作者は、0.001インチ(またはそれ以下)の公差まで精度を出せるため、これらの部品は飛行中の激しい熱や物理的な力に耐えることができる。燃料供給システムや脚部装置のように内部形状が非常に複雑な部品については、CNC工作機械は同じ工程を繰り返し非常に高い一貫性を持って製造することが可能である。このような精密加工は単に美しく見える部品を作るためではなく、航空機製造のあらゆる側面を規制する厳格な航空規格を遵守し、飛行機の安全性を確保するために極めて重要な役割を果たしている。

航空宇宙分野における厳しい安全性および性能基準の遵守

航空宇宙製造に使用されるコンポーネントは、安全性および性能に関して厳格なFAAおよびESAの規格を満たす必要があります。CNCフライス加工では、表面粗さをRa 8マイクロメートル以下に仕上げることが可能であり、これにより部品の耐久性が向上し、飛行中の空気抵抗も低減します。現代のCNCマシンが備える多軸加工能力により、部品加工の際に頻繁な手動調整を必要としません。これは、衛星用ハウジングやロケットエンジン部品など、些細なミスが重大な結果を招く可能性のある用途において特に重要です。生産工程における人的介入が少なくなれば、品質管理の向上にも自然とつながります。

エンジン・トランスミッション部品のCNCフライス加工による生産効率の向上

自動車メーカーは、エンジンブロックやトランスミッションギア、そしてすべての部品を支えるサスペンション部品を生産する必要がある場合、5軸CNCマシニングセンタに依存しています。ここで求められる非常に厳しい公差は±0.0005インチ程度であり、燃料噴射装置の良好なシール性を確保したり、駆動系を通じて動力を正しく伝達するために非常に重要です。興味深いのは、1つのセットアップでシリンダーヘッドの加工も行える点です。これにより、バルブシートの同心度を約0.002インチの範囲内に維持することが可能です。これにより、古い加工方法と比較して工場の作業時間を大幅に節約できます。多くの工場では切り替えた後、約40%の時間短縮が可能だと報告しています。

生体適合性材料と精密さが要求されるインプラントおよび手術用器具の製造

医師は、カスタムの脊椎カゴや歯科用アバットメント、および各種の手術器具を作製する際に、医療グレードのチタンおよびPEEK素材に依存しています。これらの製品はすべて、25ミクロンの精度で製造されています。CNCフライス加工によって作られた表面は非常に滑らかであり、細菌やその他の汚染物質を捕捉しないため、体内に挿入されるものとしては極めて重要です。外科医は、8〜12度の角度で切断エッジを形成したメスや骨用ラスを入手できます。これは手術中に周囲の組織への損傷を最小限に抑える上で大きな違いを生みます。統計データによると、これらの機械加工されたインプラントの約96パーセントが、人体内での安全性に関するFDAの試験に合格しています。今日、多くの病院がこれらの極めて正確な医療機器製造において、依然としてCNC加工を主要な製造方法として採用しているのも納得できます。

ラピッドプロトタイピングと低ロット生産の利点

ラピッドプロトタイピングワークフローにおけるCNCフライス加工の役割

CNCフライス加工は、プロトタイプ開発においてCAD設計図をわずか1~2日で実際に作動するモデルに変換できるため、非常に迅速に作業を進めることができます。エンジニアは、すべての部品がどのように適合するか、幾何学的な形状の動作、および各部品の機械的挙動を設計プロセスの初期段階で確認およびテストできます。使用されるのは、航空宇宙級のアルミニウムや耐熱性のある頑丈なプラスチック、さまざまな複合素材など、固体で完全に緻密な材料です。3Dプリントと比較した大きな違いは、CNC加工されたプロトタイプは量産時に使用される材料とまったく同じ材料特性を持つということです。つまり、企業は数千個もの生産を始める前から実際の性能データを得ることができ、結果として時間とコストを節約することが可能になります。

機能プロトタイプにおける3Dプリントとの比較優位性

3Dプリンティングは、シンプルな形状であれば短期間での製作が可能ですが、ストレス下でも実際に機能するものを製作する場合には、CNCフライス加工の方が優れています。CNCマシンは±0.005〜0.01mmの非常に狭い公差内で加工が可能であり、構造的な完全性もしっかり維持されます。昨年の研究によれば、CNCフライス加工された部品の性能ははるかに優れており、SLA印刷方式で作られた同様の部品と比較して、約120%高い圧縮強度を示しました。この優れた性能により、重量や圧力を耐えなければならない部品の多くは、CNC加工が採用されます。自動車のサスペンションや医療機器のハウジングなど、機械的精度が安全と機能性において極めて重要な製品においては、特にその重要性が際立ちます。

ワークフローの洞察:CNCフライス加工のセットアップにおけるCAD設計からGコード実行まで

製造ワークフローにおいては、プロセスは通常、設計されたCADモデルを現実に製造可能なものに最適化することから始まります。デザイナーは、工具がモデルの各部分にどのように到達するか、また特定の形状が標準機器では対応できないほど深くないかを考慮する必要があります。設計が完了すると、CAMソフトウェアが引き継いでGコード命令を作成します。この段階での設定は非常に重要です。スピンドル速度は、切断対象によって8,000〜25,000RPMの範囲で変化します。送り速度も異なり、デルリン素材の場合は一般的に300〜500mm/分程度であるのに対し、ステンレス鋼は150〜250mm/分のより遅い速度で処理するのが適しています。このシステムの価値は、50〜500個といった小ロット生産時でも、すべての部品が一貫して高品質で製造できることにあります。このようなセットアップにより、製造業者は試作段階から量産段階へとスムーズに移行でき、初期の精度レベルを維持することができます。

よくある質問

CNCミリングとは何ですか?

CNCフライス加工は、コンピュータ制御された切削加工プロセスであり、回転するカッターを使用してワークから材料を除去し、正確な寸法と表面仕上げを実現する加工方法です。

CNCフライス加工においてなぜ狭い公差が重要なのでしょうか?

狭い公差は、最終製品が正確な仕様を満たすことを保証します。これは、航空宇宙や医療機器製造など、部品の精度が性能と安全性に影響を与える業界において特に重要です。

5軸CNCフライス加工と3軸フライス加工の違いは何ですか?

5軸CNCフライス加工では、切削工具を5つの異なる軸に沿って同時に移動させることができ、3軸マシンでは対応できない複雑な幾何学形状や精密な部品設計を加工することが可能です。

CNCフライス加工ではどのような材料を加工できますか?

CNCフライス加工は、アルミニウムやチタンなどの金属からプラスチック、複合材料まで、幅広い材料を加工可能であり、さまざまな産業用途に適応できます。

ラピッドプロトタイピングにおけるCNCフライス加工の利点は何ですか?

CNCフライス加工により、量産開始前の性能に関するより正確なデータを提供する、最終製品に近い特性を持つプロトタイプを迅速に製作することが可能です。