Raggiungere un'elevata precisione e tolleranze strette con la fresatura CNC

Comprensione della precisione, delle tolleranze e delle capacità di finitura superficiale nella fresatura CNC

La fresatura CNC può raggiungere livelli di precisione fino al micron, motivo per cui molte industrie fanno affidamento su questa tecnologia per produrre pezzi identici ogni volta che escono dalla macchina. Quando parliamo di precisione nella produzione, intendiamo quanto costantemente i pezzi rispettano le misure richieste tra differenti lotti. Le tolleranze ci indicano fondamentalmente quanto scarto è permesso prima che un pezzo venga considerato inaccettabile. Le moderne macchine CNC possono produrre superfici estremamente lisce, con un valore di rugosità medio di circa Ra 0,4 micron, ovvero circa 16 micro-pollici. Questo tipo di finitura appare quasi come metallo lucidato, grazie all'utilizzo di sofisticati software di pianificazione del percorso e a strutture estremamente robuste, che riducono al minimo le vibrazioni durante il taglio dei materiali. Il risultato finale? Pezzi che soddisfano esattamente i requisiti dimensionali e che presentano anche un aspetto estetico eccellente.

Come l'Alta Precisione e l'Accuratezza Dimensionale Definiscono le Applicazioni della Fresatura CNC

La produzione di dispositivi aerospaziali e medicali dipende fortemente dalla fresatura CNC, poiché mantiene tolleranze strette anche in condizioni difficili. Prendiamo ad esempio le pale delle turbine, che necessitano di forme aerodinamiche precise fino a circa 0,0008 pollici (circa 0,02 millimetri) per poter funzionare correttamente in volo. Lo stesso vale per gli strumenti chirurgici, che devono essere estremamente affilati sui bordi, generalmente entro una tolleranza di circa 0,001 pollice (circa 0,025 mm). La lavorazione manuale semplicemente non è sufficiente in questi casi, poiché le variazioni naturali tra un pezzo e l'altro prodotti manualmente sono troppo elevate. Ecco perché le macchine CNC sono essenziali per produrre componenti in cui la precisione letteralmente significa la differenza tra la vita e la morte.

Dato: Tolleranze raggiungibili con moderni sistemi di fresatura CNC

| Materiale | Intervallo di tolleranza tipico | Applicazioni Critiche |

|---|---|---|

| Leghe di Alluminio | ±0.0005" (0.0127 mm) | Componenti strutturali aerei |

| Titanio | ±0.001" (0.0254 mm) | Impianti medici |

| Plastiche ingegneristiche | ±0.005" (0.127 mm) | Distanziali isolanti |

Queste tolleranze riflettono i progressi nei sistemi di feedback a ciclo chiuso e negli ambienti di lavorazione stabili dal punto di vista termico. I mandrini ad alta velocità in grado di raggiungere fino a 60.000 giri/minuto riducono la deflessione degli utensili, contribuendo a garantire una precisione costante su grandi lotti.

Paradosso del settore: quando l'aumento della precisione richiesta fa lievitare esponenzialmente i costi

Superare quelle tolleranze di ±0,0002 pollici (circa 0,005 mm) inizia davvero a incidere sui budget. Per ogni 10% in meno di variazione accettabile, i costi aumentano di circa il 35%. Perché? Velocità delle macchine più lente, strumenti speciali necessari e tutti quei controlli aggiuntivi mentre i componenti sono ancora in fase di produzione. Raggiungere un livello di precisione di questo tipo richiede da tre a cinque volte più tempo rispetto alla lavorazione tradizionale. Quindi esiste sempre un equilibrio tra ottenere componenti estremamente precisi e mantenere i costi di produzione ragionevoli. La maggior parte degli ingegneri conosce bene questa realtà e riserva specifiche così strette soltanto per componenti assolutamente essenziali. Nei restanti casi si preferisce utilizzare tolleranze standard, perché nessuno desidera spendere il doppio solo per ottenere risultati marginalmente migliori, quando in realtà ciò non è rilevante per la maggior parte delle applicazioni.

Lavorazione di Geometrie Complesse e Progetti di Pezzi Multiasse

Perché il Fresaggio CNC È Adatto alle Geometrie Complesse nella Produzione Avanzata

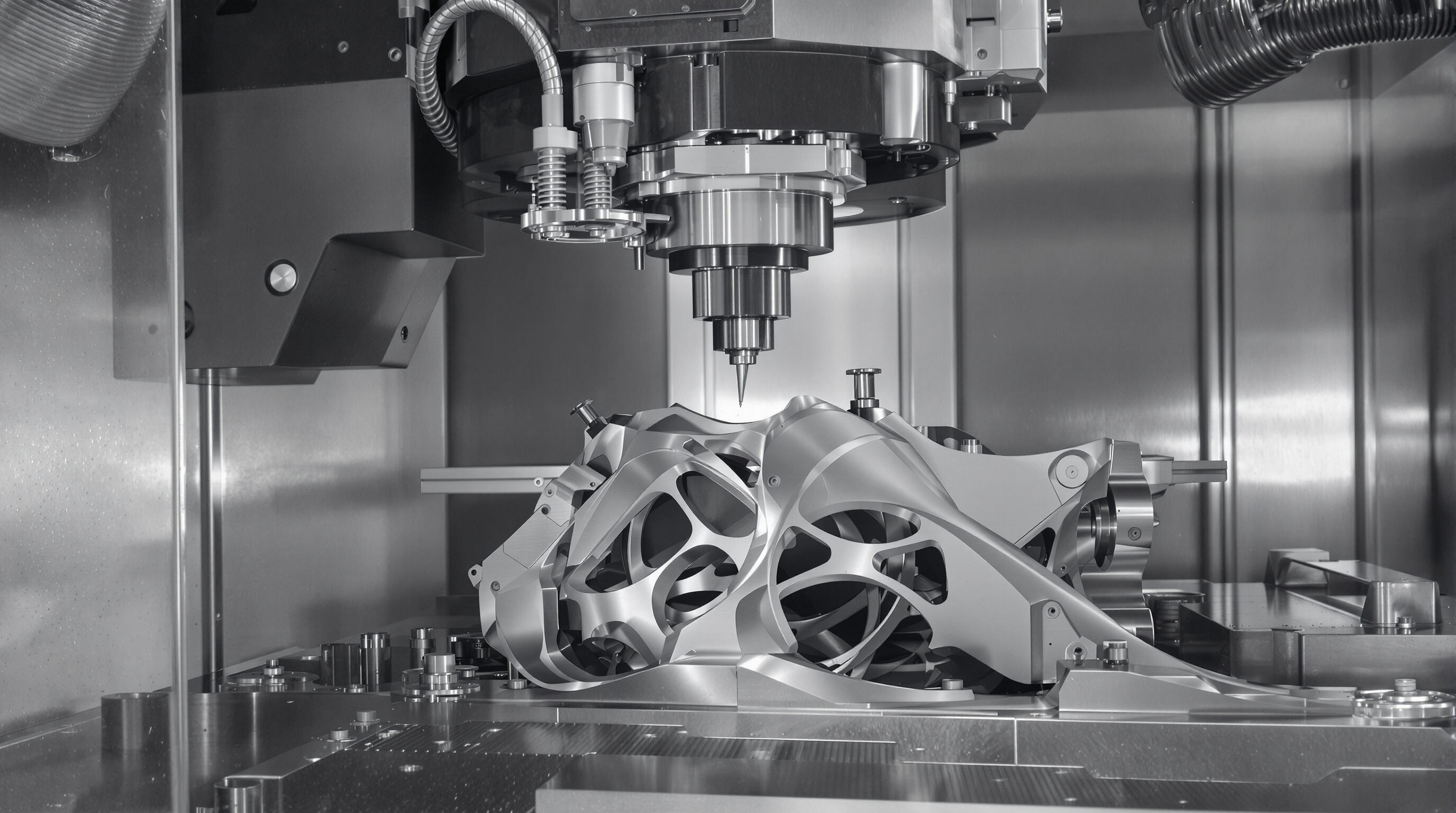

Quando si tratta di realizzare forme davvero complesse che non possono essere ottenute con tecniche tradizionali, la fresatura CNC si distingue nettamente. Queste macchine leggono fondamentalmente i progetti informatici e tagliano i componenti con una precisione incredibile, permettendo così di riprodurre ogni tipo di dettaglio complicato come superfici curve, aree incassate e forme organiche fluide che renderebbero la vita difficile ai tornitori tradizionali. Per componenti come quelli utilizzati nelle parti di aerei o nelle centrali elettriche, oggi la maggior parte delle officine utilizza sistemi a 5 assi. Secondo recenti dati del settore, circa il 96 percento dei produttori si affida ormai a questa configurazione avanzata per evitare di dover effettuare ulteriori passaggi lavorativi dopo la fresatura. Ciò che rende questa tecnologia così preziosa è la sua capacità di gestire sia pezzi angolosi e squadrati, sia forme artistiche molto complesse, senza compromettere la velocità produttiva né danneggiare i materiali grezzi utilizzati.

Ruolo delle Fresatrici CNC a 5 Assi nella Produzione di Componenti con Design Complessi

Le macchine per fresatura CNC a cinque assi funzionano muovendosi lungo tutti e cinque gli assi contemporaneamente, permettendo agli utensili di raggiungere quegli angoli complicati che i normali sistemi a tre assi non riescono a raggiungere. Questo tipo di libertà fa davvero la differenza per componenti complessi come gli impeller per l'aerospaziale con quelle forme a profilo alare curve. Gli operatori hanno scoperto di poter lavorare questi componenti circa il 60 percento più velocemente, mantenendo comunque tolleranze strette di più o meno 0,01 millimetri. Resoconti diretti dai reparti produttivi dei principali produttori mostrano anche un altro aspetto: si registrano circa il 46 percento in meno di errori durante il setup rispetto a quanto accade con i processi multipli richiesti dalle normali macchine a tre assi. Meno riposizionamenti significano anche meno vibrazioni degli utensili, un fattore particolarmente importante quando si lavorano materiali delicati come l'alluminio con pareti sottili o leghe di titanio. La qualità superficiale rimane eccellente per tutto il processo, spesso migliore di Ra 0,8 micrometri, anche dopo lunghe sessioni di lavorazione.

Caso Studio: Fresatura di Componenti Aerospaziali con Contorni Multi-Superficie

In un recente progetto, è stato prodotto un ugello per il carburante in titanio con 37 canali interni di raffreddamento che si intersecano ad angoli non ortogonali, utilizzando la lavorazione a 5 assi. I risultati chiave hanno incluso:

- riduzione dell'83% nei settaggi (da 12 a 2 operazioni)

- 0,025 mm precisione posizionale su tutte le uscite dei canali

- 14 ore tempo totale di lavorazione contro 26 ore con lavorazione a 3 assi

Il componente ha superato con successo test aerodinamici in condizioni Mach 2,4, dimostrando la capacità della fresatura CNC di combinare complessità geometriche con affidabilità certificata per il volo.

Versatilità dei materiali in applicazioni industriali

I moderni sistemi di fresatura CNC lavorano materiali che vanno dal titanio per l'aerospaziale (6Al-4V) ai polimeri medicali PEEK, soddisfacendo il 92% delle esigenze industriali di materiale (Rapporto 2023 sulla Manifattura Avanzata). Questa versatilità consente ai produttori di servire settori diversificati senza dover investire in macchinari dedicati per ogni tipo di materiale.

Come la Versatilità dei Materiali nella Fresatura CNC Supporta le Diverse Esigenze Industriali

La fresatura CNC può lavorare più di cinquanta diversi materiali grazie a parametri di taglio regolabili e un intelligente pianificazione del percorso degli utensili. I costruttori automobilistici utilizzano regolarmente la ghisa per i blocchi motore, ma fresano anche collettori d'aspirazione in alluminio. Allo stesso tempo, gli ospedali si affidano a queste macchine per produrre strumenti chirurgici in acciaio inossidabile così come componenti protesici in nylon. Una recente indagine del 2023 ha rilevato che quasi sette aziende su dieci hanno risparmiato tra il 18 e il 22 percento sui costi quando hanno combinato la produzione di più materiali utilizzando la tecnologia CNC. Questo approccio non solo rende il processo più fluido, ma riduce quegli inconvenienti cambi di attrezzaggio che incidono sulla produttività.

Lavorazione di metalli, plastica e compositi mediante tecniche di fresatura CNC

Tecniche specifiche per materiale ottimizzano i risultati:

- Metalli : Utilizzare utensili in acciaio ad alta velocità (HSS) con raffreddamento a immersione per gestire l'accumulo di calore

- Plastica : Adottare la fresatura a compressione con frese ad angolo di elica <30° per evitare la fusione dei bordi

- Materiali compositi : Utilizzare frese a fine diamantate a 1.200–1.500 SFM durante la lavorazione delle fibre di carbonio per ridurre la delaminazione

Questa versatilità supporta la fabbricazione integrata di assemblaggi multi-materiale, come alloggiamenti per sensori che combinano basi in alluminio, isolamento in PEEK e connettori in acciaio inossidabile, tutti completati in un'unica sequenza produttiva.

Lavorazione CNC in settori ad alto rischio: Aerospaziale, Automobilistico e Medico

Componenti critici prodotti tramite fresatura CNC per aerei e spacecraft

La fresatura CNC produce alcuni componenti davvero importanti per aerei, come pale di turbine, supporti del motore e varie parti strutturali del telaio. I materiali utilizzati sono spesso leghe speciali leggere, come titanio e alluminio. I fresatori riescono a ottenere tolleranze fino a circa 0,001 pollici o inferiori, il che significa che questi componenti resistono bene all'intenso calore e alle forze fisiche durante le operazioni di volo. Per componenti come i sistemi di alimentazione del carburante e il carrello d'atterraggio, dove le forme interne sono estremamente complesse, le macchine CNC ripetono lo stesso processo in modo incredibilmente preciso e costante. Questo livello di precisione non è solo una questione estetica, ma è fondamentale per garantire la sicurezza degli aerei e rispettare le severe normative aviatorie che regolano ogni aspetto della produzione aeronautica.

Rispettare rigorosi standard di sicurezza e prestazioni nel settore aerospaziale

I componenti utilizzati nella produzione aerospaziale devono rispettare rigorosi standard di sicurezza e prestazioni stabiliti dalla FAA e dall'ESA. La fresatura CNC può produrre finiture superficiali inferiori a Ra 8 micron, aumentando la durata dei componenti sotto stress e riducendo la resistenza aerodinamica durante il volo. La capacità multi-asse delle moderne macchine CNC elimina la necessità di continui aggiustamenti manuali durante la lavorazione dei pezzi. Questo è particolarmente importante per elementi come i contenitori dei satelliti e le parti dei motori dei razzi, dove anche piccoli errori possono avere conseguenze significative. Minore intervento umano durante la produzione porta naturalmente a un miglior controllo della qualità generale.

Miglioramento dell'efficienza produttiva con la fresatura CNC per componenti motore e cambio

I costruttori automobilistici fanno affidamento sulle macchine a fresatura CNC a 5 assi quando devono produrre blocchi motore, ingranaggi del cambio e quelle parti della sospensione che tengono insieme tutto il veicolo. Le tolleranze molto strette qui sono all'incirca di più o meno 0,0005 pollici, il che fa tutta la differenza per ottenere buccioli efficaci negli iniettori di carburante e per assicurare che la potenza venga trasmessa correttamente attraverso il sistema di trasmissione. Interessante è il fatto che un unico setup possa gestire anche le testate cilindri, mantenendo i sedili delle valvole entro circa 0,002 pollici di concentricità. Questo permette ai laboratori di risparmiare molto tempo rispetto alle tecniche più datate, circa il 40% in più di rapidità secondo quanto riportato dalla maggior parte dei laboratori dopo il passaggio.

Produzione di Implanti e Strumenti Chirurgici che Richiedono Materiali Biocompatibili e Precisione

I medici fanno affidamento su materiali in titanio e PEEK di grado medico durante la creazione di gabbie spinali personalizzate, pilastri per impianti dentali e vari strumenti chirurgici, tutti prodotti con una precisione di 25 micron. Il processo di fresatura CNC crea superfici così lisce da non trattenere batteri o altre contaminazioni, un aspetto assolutamente critico per qualsiasi cosa debba essere inserita nel corpo. I chirurghi ricevono bistelli e raspe per ossa con bordi taglienti ad un angolo compreso tra 8 e 12 gradi, un dettaglio che fa una grande differenza per ridurre al minimo i danni ai tessuti circostanti durante gli interventi. La maggior parte delle statistiche mostra che circa il 96 percento di questi impianti lavorati supera i test FDA per la sicurezza all'interno del corpo umano. Non sorprende quindi che molti ospedali continuino a utilizzare la fresatura CNC come metodo principale per produrre quei dispositivi medici estremamente precisi di cui oggi abbiamo bisogno.

Vantaggi della Prototipazione Rapida e della Produzione a Basso Volume

Il Ruolo della Fresatura CNC nei Processi di Prototipazione Rapida

La fresatura CNC accelera davvero il processo di prototipazione, permettendo di trasformare i progetti CAD in modelli funzionanti già in uno o due giorni. Gli ingegneri possono verificare come tutti i componenti si assemblano tra loro, testare la geometria e osservare il comportamento meccanico delle parti molto presto nel processo di progettazione. Lavorano con materiali solidi e pieni, come alluminio di qualità aerospaziale, alcune plastiche resistenti al calore e diversi materiali compositi. La grande differenza rispetto alla stampa 3D è che questi prototipi realizzati con macchine CNC presentano esattamente le stesse caratteristiche dei materiali che saranno utilizzati nella produzione di massa. Questo significa che le aziende possono disporre di dati reali sulle prestazioni già molto prima di iniziare a produrre migliaia di unità, risparmiando tempo e denaro nel lungo termine.

Vantaggio comparativo rispetto alla stampa 3D per prototipi funzionali

la stampa 3D vince sicuramente in termini di tempi rapidi di realizzazione per forme semplici, ma quando abbiamo bisogno di qualcosa che funzioni realmente sotto stress, la fresatura CNC è leader. Queste macchine riescono a raggiungere tolleranze molto strette, intorno a ±0,005 fino a 0,01 mm, mantenendo un'elevata integrità strutturale. Alcune ricerche dello scorso anno hanno dimostrato quanto i componenti fresati con CNC siano performanti: i test hanno rivelato che possono sopportare circa il 120% in più di forza di compressione rispetto a componenti simili realizzati con metodi di stampa SLA. Grazie a questa superiore prestazione, molti produttori ricorrono alla lavorazione CNC per componenti che devono sopportare peso o resistere alla pressione. Pensiamo a sospensioni automobilistiche o a involucri per apparecchiature mediche, dove il corretto funzionamento meccanico non è solo importante, ma è assolutamente critico per la sicurezza e la funzionalità.

Workflow Insight: Dalla progettazione CAD all'esecuzione del G-Code nella configurazione della fresatura CNC

Per quanto riguarda i processi produttivi, il flusso di lavoro inizia tipicamente con l'ottimizzazione dei modelli CAD, in modo che possano effettivamente essere realizzati nella pratica. I progettisti devono considerare come gli utensili raggiungeranno le diverse parti del modello e se alcune caratteristiche sono troppo profonde per essere lavorate con attrezzature standard. Una volta che il progetto è pronto, il software CAM prende il controllo per generare le istruzioni in codice G. Le impostazioni sono molto importanti: la velocità dei mandrini varia generalmente tra circa 8.000 e 25.000 giri al minuto, a seconda di ciò che si sta tagliando. Anche le velocità di avanzamento variano; il materiale Delrin richiede generalmente circa 300-500 mm al minuto, mentre l'acciaio inossidabile funziona meglio a velocità più basse, tra 150 e 250 mm al minuto. Ciò che rende prezioso l'intero sistema è che, anche nella produzione di piccoli lotti da 50 a 500 unità, ogni pezzo risulta di qualità costantemente elevata. Questa configurazione aiuta davvero i produttori a passare senza intoppi dalla fase di test dei prototipi alla produzione su larga scala, mantenendo inalterata la precisione iniziale.

Domande frequenti

Cos'è la fresatura CNC?

La fresatura CNC è un processo di lavorazione controllato da computer che prevede l'utilizzo di utensili rotanti per rimuovere materiale da un pezzo grezzo al fine di ottenere dimensioni precise e finiture superficiali accurate.

Perché le tolleranze strette sono importanti nella fresatura CNC?

Le tolleranze strette garantiscono che il prodotto finito rispetti esattamente le specifiche richieste, un aspetto fondamentale in settori in cui la precisione dei componenti influisce sulle prestazioni e sulla sicurezza, come l'aerospaziale e la produzione di dispositivi medici.

In che modo la fresatura CNC a 5 assi differisce da quella a 3 assi?

la fresatura CNC a 5 assi permette all'utensile di taglio di muoversi lungo cinque assi diversi contemporaneamente, consentendo la lavorazione di geometrie complesse e disegni di componenti intricati che i sistemi a 3 assi non possono gestire.

Quali materiali possono essere lavorati mediante fresatura CNC?

La fresatura CNC può lavorare un'ampia gamma di materiali, dai metalli come alluminio e titanio alle plastiche e ai compositi, rendendola adattabile a diverse applicazioni industriali.

Quali sono i vantaggi della fresatura CNC nella prototipazione rapida?

La fresatura CNC consente la rapida produzione di prototipi con proprietà simili a quelle del prodotto finale, fornendo dati più precisi sulle prestazioni prima dell'inizio della produzione di massa.

Indice

-

Raggiungere un'elevata precisione e tolleranze strette con la fresatura CNC

- Comprensione della precisione, delle tolleranze e delle capacità di finitura superficiale nella fresatura CNC

- Come l'Alta Precisione e l'Accuratezza Dimensionale Definiscono le Applicazioni della Fresatura CNC

- Dato: Tolleranze raggiungibili con moderni sistemi di fresatura CNC

- Paradosso del settore: quando l'aumento della precisione richiesta fa lievitare esponenzialmente i costi

- Lavorazione di Geometrie Complesse e Progetti di Pezzi Multiasse

- Versatilità dei materiali in applicazioni industriali

-

Lavorazione CNC in settori ad alto rischio: Aerospaziale, Automobilistico e Medico

- Componenti critici prodotti tramite fresatura CNC per aerei e spacecraft

- Rispettare rigorosi standard di sicurezza e prestazioni nel settore aerospaziale

- Miglioramento dell'efficienza produttiva con la fresatura CNC per componenti motore e cambio

- Produzione di Implanti e Strumenti Chirurgici che Richiedono Materiali Biocompatibili e Precisione

- Vantaggi della Prototipazione Rapida e della Produzione a Basso Volume

- Domande frequenti