सीएनसी मिलिंग के साथ उच्च सटीकता और कसे हुए टॉलरेंस की प्राप्ति

सीएनसी मिलिंग में सटीकता, टॉलरेंस और सतह की खत्म करने की क्षमता की जानकारी प्राप्त करें

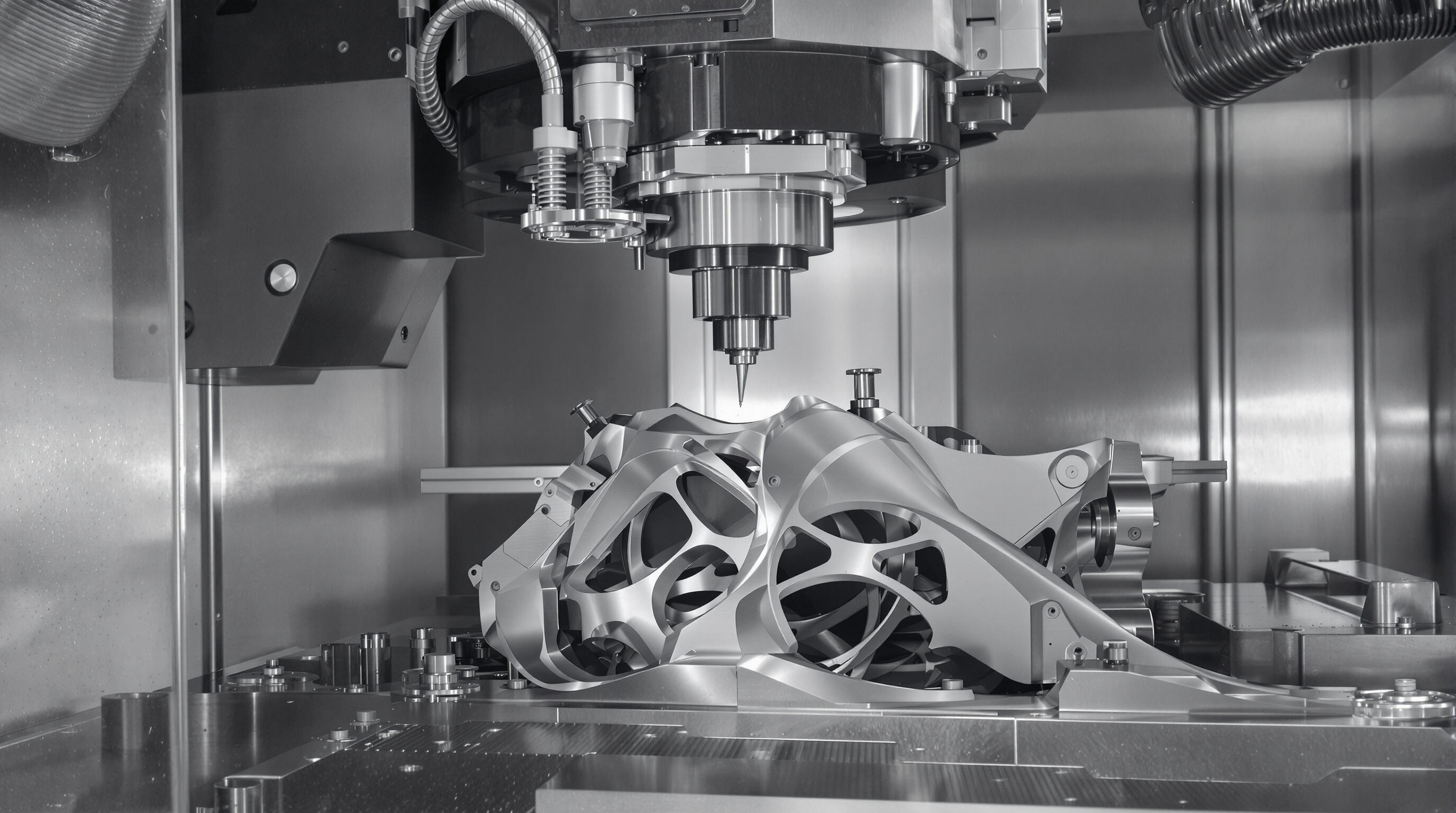

सीएनसी मिलिंग की सटीकता माइक्रॉन स्तर तक जा सकती है, जिसी कारण बहुत सारे उद्योग उन पुर्ज़ों के लिए इस पर भरोसा करते हैं जिन्हें हर बार मशीन से निकलने पर एक जैसा होना चाहिए। जब हम निर्माण में सटीकता की बात करते हैं, तो हम यही मतलब रखते हैं कि विभिन्न बैचों में ये पुर्ज़े कितने लगातार माप में आते हैं। सहनशीलता (टॉलरेंस) हमें यह बताती है कि कितना भिन्नता स्वीकार्य है, जब तक कि कुछ अस्वीकार्य न हो जाए। आज की सीएनसी मशीनें इतनी चिकनी सतहें पैदा कर सकती हैं कि वे लगभग Ra 0.4 माइक्रॉन या लगभग 16 माइक्रो इंच खुरदरापन औसत तक पहुंच जाती हैं। इस तरह की फिनिश लगभग पॉलिश किए गए धातु की तरह दिखती है क्योंकि ये मशीनें उन्नत पथ योजना बनाने वाले सॉफ्टवेयर का उपयोग करती हैं और बहुत मजबूत फ्रेम होते हैं जो सामग्री काटते समय कंपन को कम करते हैं। अंतिम परिणाम? पुर्ज़े जो केवल सटीक आकार की आवश्यकताओं को पूरा करते ही नहीं हैं, बल्कि दिखने में भी बहुत अच्छे लगते हैं।

उच्च सटीकता और मापनीय सटीकता सीएनसी मिलिंग अनुप्रयोगों को कैसे परिभाषित करती है

एयरोस्पेस और मेडिकल डिवाइस निर्माण में सीएनसी मिलिंग पर भारी निर्भरता होती है क्योंकि यह आयामों को कठोर परिस्थितियों में भी सटीक बनाए रखती है। उदाहरण के लिए, टर्बाइन ब्लेड्स को हवाई जहाज में उचित प्रदर्शन के लिए लगभग 0.0008 इंच या लगभग 0.02 मिलीमीटर तक के वायुगतिकीय आकार की आवश्यकता होती है। इसी तरह सर्जिकल उपकरणों को उनके किनारों पर अत्यधिक तेज होना आवश्यक होता है, आमतौर पर लगभग 0.001 इंच सहनशीलता के भीतर (लगभग 0.025 मिमी)। मैनुअल मशीनिंग यहां पर काम नहीं करती क्योंकि लोगों में प्राकृतिक रूप से एक वस्तु से दूसरी वस्तु में बहुत अधिक भिन्नता होती है। इसीलिए सीएनसी मशीनों का उपयोग उन भागों को बनाने के लिए आवश्यक है जहां सटीकता का अर्थ शाब्दिक रूप से जीवन या मृत्यु होती है।

डेटा बिंदु: आधुनिक सीएनसी मिलिंग सिस्टम के साथ प्राप्त की जा सकने वाली सहनशीलता सीमा

| सामग्री | सामान्य सहिष्णुता सीमा | महत्वपूर्ण अनुप्रयोग |

|---|---|---|

| एल्यूमीनियम मिश्र धातु | ±0.0005" (0.0127 मिमी) | विमान संरचनात्मक घटक |

| टाइटेनियम | ±0.001" (0.0254 मिमी) | चिकित्सा प्रत्यारोपण |

| इंजीनियरिंग प्लास्टिक | ±0.005" (0.127 मिमी) | इन्सुलेटिंग स्पेसर |

ये सहनशीलता बंद-लूप फीडबैक प्रणालियों और तापमान-स्थिर मशीनिंग वातावरण में प्रगति को दर्शाती हैं। 60,000 RPM तक की क्षमता वाले उच्च-गति वाले स्पिंडल उपकरण विक्षेपण को कम करते हैं, जो बड़े बैचों में स्थिर सटीकता में योगदान देते हैं।

उद्योग पैराडॉक्स: जब उच्च सटीकता की मांग लागत को घातीय रूप से बढ़ा देती है

ये ±0.0002 इंच (लगभग 0.005 मिमी) सहनशीलता से आगे बढ़ना वास्तव में बजट पर असर डालने लगता है। स्वीकार्य भिन्नता में 10% की कटौती के साथ, लागतें लगभग 35% तक बढ़ जाती हैं। क्यों? धीमी मशीन गति, विशेष उपकरणों की आवश्यकता, और उत्पादन के दौरान ही अतिरिक्त जांच की आवश्यकता। इस स्तर की सटीकता प्राप्त करने में सामान्य मशीनीकरण की तुलना में तीन से पांच गुना अधिक समय लगता है। इसलिए हमेशा अत्यधिक सटीक भागों और उत्पादन लागतों को नियंत्रित रखने के बीच संतुलन बनाए रखना होता है। अधिकांश इंजीनियर इसे अच्छी तरह समझते हैं और केवल अत्यावश्यक घटकों के लिए ही कड़े विनिर्देशों का उपयोग करते हैं। अन्य सभी जगहों पर वे मानक सहनशीलता का पालन करते हैं क्योंकि अधिकांश अनुप्रयोगों में अतिरिक्त परिणामों की आवश्यकता नहीं होती और कोई भी व्यक्ति दोगुना खर्च करके मामूली सुधार प्राप्त करना नहीं चाहेगा।

जटिल ज्यामिति और मल्टी-एक्सिस भाग डिज़ाइन की मशीनीकरण

उन्नत निर्माण में जटिल ज्यामिति के लिए सीएनसी मिलिंग क्यों उपयुक्त है

जब बात वास्तव में जटिल आकृतियों को बनाने की होती है जिन्हें पुरानी तकनीकों के साथ नहीं बनाया जा सकता, तो सीएनसी मिलिंग अपने समक्ष उभरती है। ये मशीनें मूल रूप से कंप्यूटर के ब्लूप्रिंट पढ़ती हैं और अत्यधिक सटीकता के साथ कटिंग करती हैं, इसलिए वे विभिन्न प्रकार की जटिल विशेषताओं को पुन: उत्पन्न कर सकती हैं, जैसे कि वक्राकार सतहें, धंसे हुए क्षेत्र, और वे तरल जैविक आकृतियां जो मैनुअल मशीनिस्टों को परेशान कर देंगी। विमान के पुर्जों या ऊर्जा संयंत्र के घटकों जैसी चीजों के लिए, अधिकांश दुकानों ने आजकल 5-अक्ष तंत्र को अपना लिया है। हाल के उद्योग आंकड़ों के अनुसार, लगभग 96 प्रतिशत निर्माता अब इस उन्नत व्यवस्था पर निर्भर करते हैं ताकि मशीनिंग के बाद अतिरिक्त कार्य चरणों को करने से बचा जा सके। इस तकनीक को इतना मूल्यवान बनाने वाली बात यह है कि यह बॉक्सी, कोणीय टुकड़ों और पूरी तरह से अजीबोगरीब मूर्त रूपों को संभाल सकती है बिना उत्पादन की गति को नुकसान पहुंचाए या कच्चे माल को नुकसान पहुंचाए।

5-अक्ष सीएनसी मिलिंग मशीनों की भूमिका जटिल पार्ट डिज़ाइनों के उत्पादन में

पांच अक्षीय सीएनसी मिलिंग मशीनें एक समय में सभी पांच अक्षों के साथ चलकर काम करती हैं, जिससे कटिंग उपकरणों को उन कठिन कोणों तक पहुंच मिल जाती है जिन तक सामान्य तीन अक्षीय प्रणालियां कभी नहीं पहुंच पातीं। इस तरह की स्वतंत्रता जटिल भागों के लिए वास्तविक अंतर लाती है, जैसे एयरोस्पेस इंपेलर्स जिनमें वक्रित एयरफोइल आकृतियां होती हैं। मशीनिस्टों ने पाया है कि वे इन घटकों को लगभग 60 प्रतिशत तेजी से काट सकते हैं, जबकि अभी भी ध्यान रखते हैं कि छोटी सहिष्णुता, यानी प्लस या माइनस 0.01 मिलीमीटर तक की सटीकता बनी रहे। शीर्ष निर्माताओं के कारखानों से फर्श की रिपोर्ट में एक और बात भी सामने आई है, यह है कि स्थापना के समय लगभग 46% कम गलतियां होती हैं जब तुलना की जाती है सामान्य तीन अक्षीय मशीनों पर कई चरणों की आवश्यकता के साथ। कम पुनः स्थापन का मतलब है कम उपकरण के कांपना भी, जो विशेष रूप से महत्वपूर्ण है जब पतले दीवार वाले एल्यूमीनियम या टाइटेनियम मिश्र धातुओं जैसी सुग्राही सामग्री के साथ काम कर रहे हों। सतह की गुणवत्ता पूरे समय उत्कृष्ट बनी रहती है, अक्सर Ra 0.8 माइक्रोमीटर से भी बेहतर, यहां तक कि लंबे समय तक मशीनिंग के बाद भी।

केस स्टडी: मल्टी-सरफेस कॉन्टूर्स के साथ एयरोस्पेस कॉम्पोनेंट्स की मिलिंग

हाल की एक परियोजना में, 37 आंतरिक शीतलन चैनलों और गैर-लंबवत कोणों पर प्रतिच्छेदन वाले टाइटेनियम ईंधन नोजल का उत्पादन 5-अक्ष कॉन्टूरिंग का उपयोग करके किया गया था। प्रमुख परिणामों में शामिल थे:

- 83% की कमी सेटअप में (12 से 2 ऑपरेशन तक)

- 0.025 मिमी सभी चैनल निकास द्वारा स्थितीय सटीकता

- 14 घंटे कुल मशीनिंग समय बनाम 3-अक्ष के साथ 26 घंटे

घटक ने मच 2.4 की स्थिति में एरोडायनामिक परीक्षण में सफलता प्राप्त की, सीएनसी मिलिंग की क्षमता को दर्शाते हुए जो ज्यामितीय जटिलता को उड़ान प्रमाणित विश्वसनीयता के साथ जोड़ती है।

औद्योगिक अनुप्रयोगों में सामग्री बहुमुखी प्रतिभा

आधुनिक सीएनसी मिलिंग सिस्टम एयरोस्पेस-ग्रेड टाइटेनियम (6Al-4V) से लेकर मेडिकल-ग्रेड पीईके पॉलिमर्स तक की सामग्री को प्रसंस्करण करते हैं, औद्योगिक सामग्री आवश्यकताओं के 92% को पूरा करते हैं (एडवांस्ड मैन्युफैक्चरिंग रिपोर्ट 2023)। यह अनुकूलन क्षमता निर्माताओं को प्रत्येक सामग्री प्रकार के लिए समर्पित मशीनरी में निवेश किए बिना विविध क्षेत्रों की सेवा करने की अनुमति देती है।

सीएनसी मिलिंग में सामग्री बहुमुखी प्रतिभा कैसे विविध औद्योगिक आवश्यकताओं का समर्थन करती है

सीएनसी मिलिंग अनुकूलनीय कटिंग सेटिंग्स और स्मार्ट टूल पाथ योजना के कारण पचास से अधिक विभिन्न सामग्रियों को संभाल सकती है। कार निर्माता आमतौर पर इंजन ब्लॉक के लिए ढलवां लोहा के साथ काम करते हैं, साथ ही एल्यूमीनियम इनटेक मैनिफोल्ड की मशीनिंग करते हैं। वहीं अस्पताल समान मशीनों का उपयोग स्टेनलेस स्टील सर्जिकल उपकरणों के साथ-साथ नायलॉन प्रोस्थेटिक भागों को बनाने के लिए करते हैं। 2023 में एक हालिया अध्ययन में पाया गया कि लगभग सात प्रति दस निर्माताओं ने सीएनसी तकनीक का उपयोग करके कई सामग्री उत्पादन को जोड़ने पर लागत पर 18 से 22 प्रतिशत तक की बचत की। यह दृष्टिकोण न केवल चीजों को सुचारु रूप से चलाता है बल्कि उत्पादकता में कटौती करने वाले उन परेशान करने वाले उपकरण परिवर्तनों को भी कम करता है।

सीएनसी मिलिंग तकनीकों का उपयोग करके धातुओं, प्लास्टिक और कॉम्पोजिट्स की प्रक्रिया करना

सामग्री-विशिष्ट तकनीकें परिणामों को अनुकूलित करती हैं:

- धातु : टाइटेनियम के लिए फ्लड कूलेंट के साथ हाई-स्पीड स्टील (एचएसएस) टूलिंग का उपयोग गर्मी के निर्माण को प्रबंधित करने के लिए करें

- प्लास्टिक : कॉम्प्रेशन मिलिंग का उपयोग करें जिसमें <30° हेलिक्स कोण के कटर्स का उपयोग किया जाए ताकि किनारे के पिघलने से बचा जा सके

- चक्रीय यौगिक : कार्बन फाइबर को मशीन करते समय delamination को कम करने के लिए 1,200–1,500 SFM पर हीरे के कोटेड एंड मिल्स का उपयोग करें

यह बहुमुखी प्रतिभा एकल उत्पादन अनुक्रम में पूरा किए गए बहु-सामग्री संयोजनों, जैसे एल्यूमिनियम आधार, PEEK इन्सुलेशन और स्टेनलेस स्टील कनेक्टर्स के संयोजन से बने सेंसर हाउसिंग के एकीकृत निर्माण को समर्थित करता है।

एयरोस्पेस, ऑटोमोटिव और मेडिकल जैसे उच्च-जोखिम वाले उद्योगों में सीएनसी मिलिंग

विमान और अंतरिक्ष यान के लिए सीएनसी मिलिंग के माध्यम से निर्मित महत्वपूर्ण घटक

सीएनसी मिलिंग विमानों के लिए कुछ वास्तव में महत्वपूर्ण भाग बनाती है, जैसे कि टर्बाइन ब्लेड, इंजन माउंट और एयरफ्रेम के विभिन्न संरचनात्मक घटक। यहां उपयोग किए जाने वाले सामग्री आमतौर पर टाइटेनियम और एल्यूमीनियम जैसे विशेष लाइटवेट मिश्र धातुएं होती हैं। मशीनिस्ट उतना 0.001 इंच या उससे बेहतर तक सहनशीलता प्राप्त कर सकते हैं, जिसका मतलब है कि ये भाग उड़ान संचालन के दौरान तीव्र गर्मी और भौतिक बलों के संपर्क में आने पर भी अपना काम बनाए रखते हैं। ईंधन वितरण प्रणाली और लैंडिंग गियर जैसी चीजों के लिए जहां आंतरिक आकृतियां बहुत जटिल होती हैं, सीएनसी मशीनें एक ही प्रक्रिया को बार-बार अद्भुत नियमितता के साथ दोहराती हैं। इस तरह की सटीकता केवल सुंदर भाग बनाने के बारे में नहीं है, यह वास्तव में विमानों को सुरक्षित रखने और विमानन नियमों का पालन करने के लिए महत्वपूर्ण है जो विमान निर्माण के हर पहलू को नियंत्रित करती हैं।

एयरोस्पेस में कठोर सुरक्षा और प्रदर्शन मानकों को पूरा करना

एयरोस्पेस निर्माण में उपयोग किए जाने वाले घटकों को सुरक्षा और प्रदर्शन के लिए सख्त FAA और ESA विनियमों को पूरा करना होता है। सीएनसी मिलिंग Ra 8 माइक्रॉन से कम की सतह खत्म का उत्पादन कर सकती है, जिससे पुर्जे तनाव के तहत अधिक समय तक चलते हैं और उड़ान के दौरान हवा के प्रतिरोध को कम करते हैं। आधुनिक सीएनसी मशीनों की बहु-अक्ष क्षमता का मतलब है कि पुर्जों की मशीनिंग करते समय लगातार मैनुअल समायोजन की आवश्यकता नहीं होती। यह उपग्रह आवास और रॉकेट इंजन के पुर्जों जैसी चीजों के लिए विशेष रूप से महत्वपूर्ण है, जहां छोटी से छोटी गलती बड़े परिणाम ला सकती है। उत्पादन के दौरान कम मानव हस्तक्षेप से स्वाभाविक रूप से समग्र गुणवत्ता नियंत्रण में सुधार होता है।

इंजन और ट्रांसमिशन पार्ट्स के लिए सीएनसी मिलिंग के साथ उत्पादन दक्षता में सुधार

जब कार निर्माताओं को इंजन ब्लॉक, ट्रांसमिशन गियर और वह निलंबन भागों को तैयार करने की आवश्यकता होती है जो सबकुछ एक साथ बनाए रखते हैं, तो वे 5-अक्षीय सीएनसी मिलिंग मशीनों पर निर्भर करते हैं। यहाँ की वास्तविक कसावदार सहनशीलता लगभग प्लस या माइनस 0.0005 इंच के आसपास होती है, जो ईंधन इंजेक्टरों में अच्छी सील प्राप्त करने और यह सुनिश्चित करने में बहुत महत्वपूर्ण होती है कि शक्ति ड्राइवट्रेन के माध्यम से उचित रूप से स्थानांतरित हो रही है। दिलचस्प बात यह है कि एक ही सेटअप सिलेंडर हेड्स को भी संभाल सकता है, वाल्व सीटों को लगभग 0.002 इंच के सांद्रता में बनाए रखते हुए। यह पुरानी तकनीकों की तुलना में दुकानों को बहुत समय बचाता है, ज्यादातर दुकानों के अनुसार लगभग 40% तेज़ी से।

जैव-संगत सामग्री और सटीकता की आवश्यकता वाले इम्प्लांट्स और सर्जिकल उपकरणों का उत्पादन

डॉक्टर अनुकूलित रीढ़ के केज, दंत अब्बुत्मेंट्स और विभिन्न सर्जिकल उपकरण बनाते समय मेडिकल ग्रेड टाइटेनियम और पीईईके सामग्री पर भरोसा करते हैं, जो 25 माइक्रॉन की सटीकता के भीतर निर्मित किए जाते हैं। सीएनसी मिलिंग प्रक्रिया इतनी चिकनी सतहों का निर्माण करती है कि वे बैक्टीरिया या अन्य प्रदूषकों को नहीं फंसातीं, जो शरीर के अंदर जाने वाली किसी भी चीज़ के लिए पूरी तरह से महत्वपूर्ण है। डॉक्टरों को स्केलपेल और हड्डी की रास्प ऐसी दाँतेदार धारों के साथ मिलती हैं जिनका कोण लगभग 8 से 12 डिग्री होता है, जो ऑपरेशन के दौरान चारों ओर के ऊतकों को नुकसान को कम करने में काफी अंतर लाता है। अधिकांश सांख्यिकी यह दर्शाती है कि लगभग 96 प्रतिशत प्रत्यारोपण उपकरण एफडीए परीक्षणों में मानव शरीर के भीतर सुरक्षित होने के लिए उत्तीर्ण होते हैं। इसलिए आश्चर्य की बात नहीं है कि आज हमारे द्वारा आवश्यकता वाले उच्च सटीकता वाले चिकित्सा उपकरणों को बनाने के लिए कई अस्पताल अभी भी सीएनसी मशीनिंग का उपयोग करते हैं।

त्वरित प्रोटोटाइपिंग और कम मात्रा में उत्पादन के लाभ

त्वरित प्रोटोटाइपिंग वर्कफ़्लो में सीएनसी मिलिंग की भूमिका

सीएनसी मिलिंग काफी हद तक प्रोटोटाइप बनाने की प्रक्रिया को तेज कर देती है, क्योंकि केवल एक से दो दिनों में सीएडी डिज़ाइनों को वास्तविक कार्यात्मक मॉडलों में बदल दिया जाता है। इंजीनियर पहले ही जांच सकते हैं कि सभी भाग कैसे एक दूसरे से फिट होते हैं, ज्यामिति का परीक्षण कर सकते हैं और यह देख सकते हैं कि भाग यांत्रिक रूप से कैसे व्यवहार करते हैं। वे एयरोस्पेस ग्रेड एल्यूमीनियम जैसी ठोस, पूरी तरह सघन सामग्री, गर्मी का सामना करने वाले कुछ मजबूत प्लास्टिक और विभिन्न मिश्रित सामग्री के साथ काम करते हैं। 3डी प्रिंटिंग की तुलना में सबसे बड़ा अंतर यह है कि इन सीएनसी मशीन से बने प्रोटोटाइप में वही सामग्री विशेषताएं होती हैं जो बाद में बड़े पैमाने पर उत्पादन में उपयोग की जाएगी। इसका मतलब है कि कंपनियां अपने हजारों इकाइयों के उत्पादन शुरू करने से पहले ही वास्तविक प्रदर्शन डेटा प्राप्त कर सकती हैं, जिससे भविष्य में समय और धन की बचत होती है।

कार्यात्मक प्रोटोटाइप के लिए 3डी प्रिंटिंग की तुलना में तुलनात्मक लाभ

सरल आकृतियों के लिए त्वरित प्रसंस्करण समय के मामले में निश्चित रूप से 3डी प्रिंटिंग बेहतर है, लेकिन जब हमें किसी ऐसी चीज़ की आवश्यकता होती है जो तनाव के तहत भी वास्तव में काम करे, तो सीएनसी मिलिंग अग्रणी होती है। मशीनें ±0.005 से 0.01 मिमी के बहुत कसे हुए सहनशीलता स्तरों तक पहुंच सकती हैं और साथ ही संरचनात्मक निरंतरता बनाए रख सकती हैं। पिछले साल कुछ अनुसंधान से यह भी पता चला कि सीएनसी मशीन से बने पुर्ज़े कितने बेहतर ढंग से काम करते हैं – परीक्षणों से पता चला कि एसएलए प्रिंटिंग विधियों से बने समान पुर्ज़ों की तुलना में ये लगभग 120% अधिक संपीड़न बल का सामना कर सकते हैं। इस श्रेष्ठतर प्रदर्शन के कारण, कई निर्माता वजन वहन करने या दबाव सहने वाले पुर्ज़ों के लिए सीएनसी मशीनिंग का सहारा लेते हैं। कार के सस्पेंशन या मेडिकल उपकरणों के लिए आवास इकाइयों के बारे में सोचें, जहां यांत्रिकी को सही करना केवल महत्वपूर्ण ही नहीं है, बल्कि सुरक्षा और कार्यक्षमता के लिए पूरी तरह से आवश्यक है।

वर्कफ़्लो अंतर्दृष्टि: सीएनसी मिलिंग सेटअप में सीएडी डिज़ाइन से जी-कोड निष्पादन तक

निर्माण कार्यप्रवाहों के मामले में, प्रक्रिया आमतौर पर CAD मॉडलों को अनुकूलित करने से शुरू होती है ताकि उन्हें वास्तविक जीवन में बनाया जा सके। डिज़ाइनरों को यह सोचना होता है कि उपकरण कैसे मॉडल के विभिन्न हिस्सों तक पहुंचेंगे और क्या कुछ विशेषताएं मानक उपकरणों के साथ काम करने के लिए बहुत गहरी हैं। एक बार डिज़ाइन तैयार हो जाने के बाद, CAM सॉफ़्टवेयर G-कोड निर्देश बनाने के लिए ले लेता है। यहां की सेटिंग्स बहुत मायने रखती हैं - स्पिंडल की गति आमतौर पर लगभग 8,000 से 25,000 RPM तक होती है, जो इस बात पर निर्भर करती है कि क्या काटा जा रहा है। फ़ीड दरें भी अलग-अलग होती हैं; डेल्रिन सामग्री के लिए आमतौर पर 300 से 500 मिमी प्रति मिनट की आवश्यकता होती है, जबकि स्टेनलेस स्टील धीमी गति से 150 से 250 मिमी प्रति मिनट के बीच बेहतर काम करता है। इस पूरे सिस्टम के मूल्य का कारण यह है कि भले ही 50 से 500 इकाइयों के छोटे बैचों का उत्पादन करने पर भी, प्रत्येक टुकड़ा लगातार अच्छी गुणवत्ता वाला ही निकल कर आता है। यह सेटअप निर्माताओं को प्रोटोटाइप परीक्षण से लेकर बड़े पैमाने पर उत्पादन तक करने में मदद करता है, बिना उस प्रारंभिक सटीकता के स्तर को खोए।

पूछे जाने वाले प्रश्न

CNC मिलिंग क्या है?

सीएनसी मिलिंग एक कंप्यूटर नियंत्रित मशीनिंग प्रक्रिया है जिसमें सटीक आयाम और सतह खत्म करने के लिए एक वर्कपीस से सामग्री को हटाने के लिए रोटरी कटर का उपयोग करना शामिल है।

सीएनसी मिलिंग में तंग सहिष्णुता क्यों महत्वपूर्ण है?

सख्त सहिष्णुता सुनिश्चित करती है कि तैयार उत्पाद सटीक विनिर्देशों को पूरा करता है, जो उन उद्योगों में महत्वपूर्ण है जहां घटक सटीकता प्रदर्शन और सुरक्षा को प्रभावित करती है, जैसे एयरोस्पेस और चिकित्सा उपकरण निर्माण।

5-अक्ष सीएनसी मिलिंग 3-अक्ष मिलिंग से कैसे भिन्न होती है?

5-अक्ष सीएनसी फ्रिलिंग काटने के उपकरण को एक साथ पांच अलग-अलग अक्षों के साथ आगे बढ़ने की अनुमति देती है, जिससे जटिल ज्यामिति और जटिल भाग डिजाइनों का मशीनिंग संभव हो जाता है जो 3-अक्ष प्रणाली संभाल नहीं सकती है।

सीएनसी मिलिंग से किन सामग्रियों को संसाधित किया जा सकता है?

सीएनसी मिलिंग धातुओं जैसे एल्यूमीनियम और टाइटेनियम से लेकर प्लास्टिक और कम्पोजिट तक विभिन्न प्रकार की सामग्री को संसाधित कर सकती है, जिससे इसे विभिन्न औद्योगिक अनुप्रयोगों के लिए अनुकूलित किया जा सकता है।

सीएनसी मिलिंग के क्या फायदे हैं?

सीएनसी मिलिंग अंतिम उत्पाद के समान गुणों वाले प्रोटोटाइप के त्वरित उत्पादन की अनुमति देती है, बड़े पैमाने पर उत्पादन शुरू होने से पहले प्रदर्शन के बारे में अधिक सटीक डेटा प्रदान करती है।

विषय सूची

-

सीएनसी मिलिंग के साथ उच्च सटीकता और कसे हुए टॉलरेंस की प्राप्ति

- सीएनसी मिलिंग में सटीकता, टॉलरेंस और सतह की खत्म करने की क्षमता की जानकारी प्राप्त करें

- उच्च सटीकता और मापनीय सटीकता सीएनसी मिलिंग अनुप्रयोगों को कैसे परिभाषित करती है

- डेटा बिंदु: आधुनिक सीएनसी मिलिंग सिस्टम के साथ प्राप्त की जा सकने वाली सहनशीलता सीमा

- उद्योग पैराडॉक्स: जब उच्च सटीकता की मांग लागत को घातीय रूप से बढ़ा देती है

- जटिल ज्यामिति और मल्टी-एक्सिस भाग डिज़ाइन की मशीनीकरण

- औद्योगिक अनुप्रयोगों में सामग्री बहुमुखी प्रतिभा

-

एयरोस्पेस, ऑटोमोटिव और मेडिकल जैसे उच्च-जोखिम वाले उद्योगों में सीएनसी मिलिंग

- विमान और अंतरिक्ष यान के लिए सीएनसी मिलिंग के माध्यम से निर्मित महत्वपूर्ण घटक

- एयरोस्पेस में कठोर सुरक्षा और प्रदर्शन मानकों को पूरा करना

- इंजन और ट्रांसमिशन पार्ट्स के लिए सीएनसी मिलिंग के साथ उत्पादन दक्षता में सुधार

- जैव-संगत सामग्री और सटीकता की आवश्यकता वाले इम्प्लांट्स और सर्जिकल उपकरणों का उत्पादन

- त्वरित प्रोटोटाइपिंग और कम मात्रा में उत्पादन के लाभ

- पूछे जाने वाले प्रश्न