Frecarea CNC joacă un rol central în fabricarea de axe precise, oferind constructorilor viteza și acuratețe pe care metodele tradiționale nu o pot atinge. În acest articol, analizăm ce înseamnă cu adevărat frecarea CNC, ne uităm la avantajele și utilizările comune, precum și la tehnologia care menține rotoarele în mișcare. Pe măsură ce mai multe industrii cer piese de top, cunoașterea modului în care funcționează frecarea CNC poate ajuta fabricile să își atingă aceste obiective dificile.

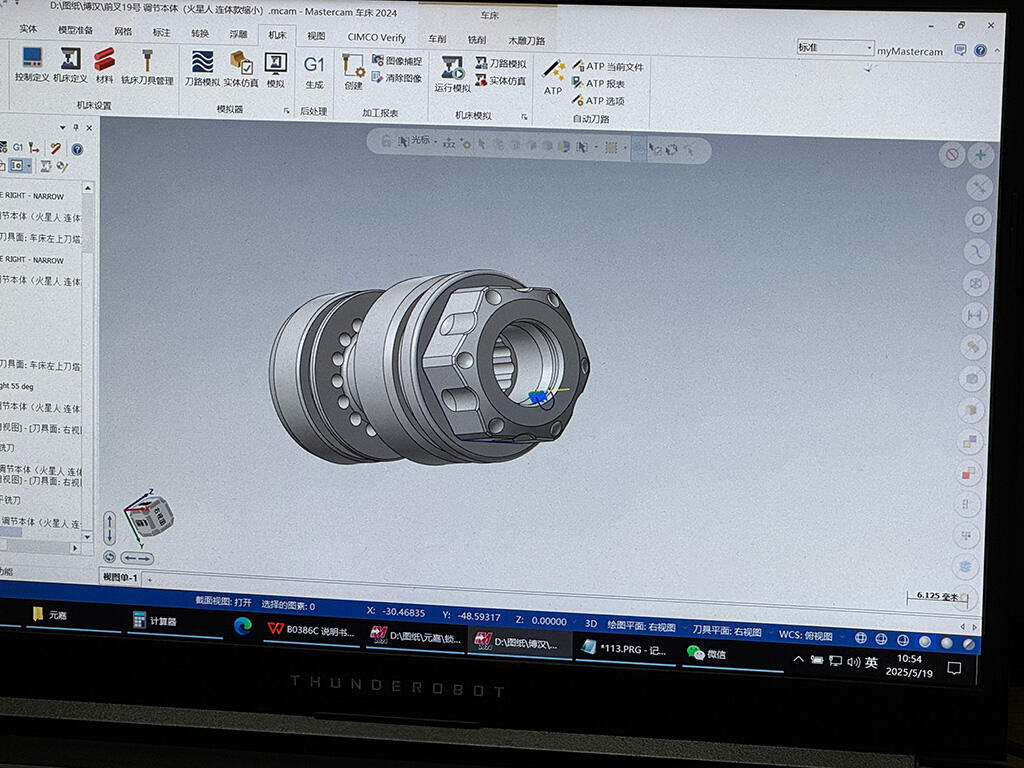

În primul rând, să vorbim despre tehnologia din inima procesului. Controlul Numeric prin Calculator, sau CNC, a schimbat complet fabricația, mutând controlul instrumentelor de la mâini la cod. Cu software-ul CAD (Proiectare Asistată de Calculator), inginerii redactează un plan digital pas cu pas pe care tornul îl citește ca și cum ar fi muzică scrisă, dirigând fiecare tăiere, viteză și alimentare. Această bucată de automatizare reducere atât erorile cât și timpul, astfel că comenzile pot părăsi atelier mai repede.

Când vorbim de axle-uri, mici greșeli se traduc în eșecuri mari, așa că fiecare zecimală contează în domenii precum automotive, aerospațial și medical. Părțile trebuie să se potrivească cu câteva miimi de inch, iar CNC turning este conceput să atingă aceste limite. Adăugați rotoare la viteză ridicată și unelte de tăiere specializate, și fragmentele cad curat, deșeurile scad, iar produsul final primește cele mai bune etichete de calitate.

Alegerea materialului potrivit este un alt pas cheie în CNC turning. Atelierele pot executa comenzi în metale precum aluminiu, oțel și titan, plus multe grade de plastic și compozit fiber. Deoarece fiecare substanță se taie și se comportă diferit, cunoașterea avantajelor și dezavantajelor permite unei echipe să adapteze materialul la sarcina sa. Aluminuiul se machină rapid și rămâne ușor, dar titanul oferă părților aeronautice și medicale o coapsă puternică și rezistentă la oxidație.

Aceeași flexibilitate înseamnă că tăierea CNC face mai mult decât axe. Roțile dentate, polile, buștile - chiar și fixatori personalizați - iau forma pe torn și ajung direct pe linii de montaj, demonstrând cât de vast este procesul în realitate. Pe măsură ce apar noi mașini, senzori și dispozitive, tăierea CNC va continua să crească, consolidându-se ferm în cutia de unelte a fabricilor din viitor.

Tăierea CNC rămâne metoda principală atunci când producătorii au nevoie de axe precise, și acest lucru se datorează în principal faptului că mașinile moderne pot să manipuleze multe materiale. Pe măsură ce clienții cer piese mai curate și mai puternice, fabricile trebuie să se adapteze la noi unelte și idei în lucrarea CNC. Grășugindu-se roboti și metaluri mai inteligente, viitorul tăierii CNC este luminos; putem să ne așteptăm la o precizie și o productivitate încă mai mari.